Is de corrosieweerstand van auto-onderdelen van gegoten aluminiumlegeringen voldoende in de gebruiksomgeving in de automobielsector?

03-09-2025 Inleiding tot auto-onderdelen van gegoten aluminiumlegering

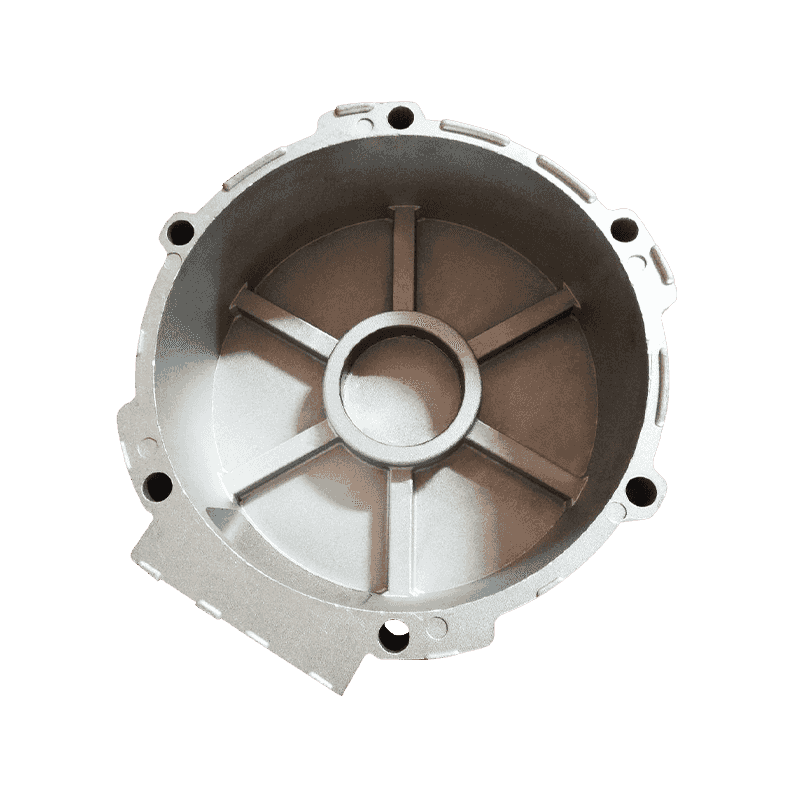

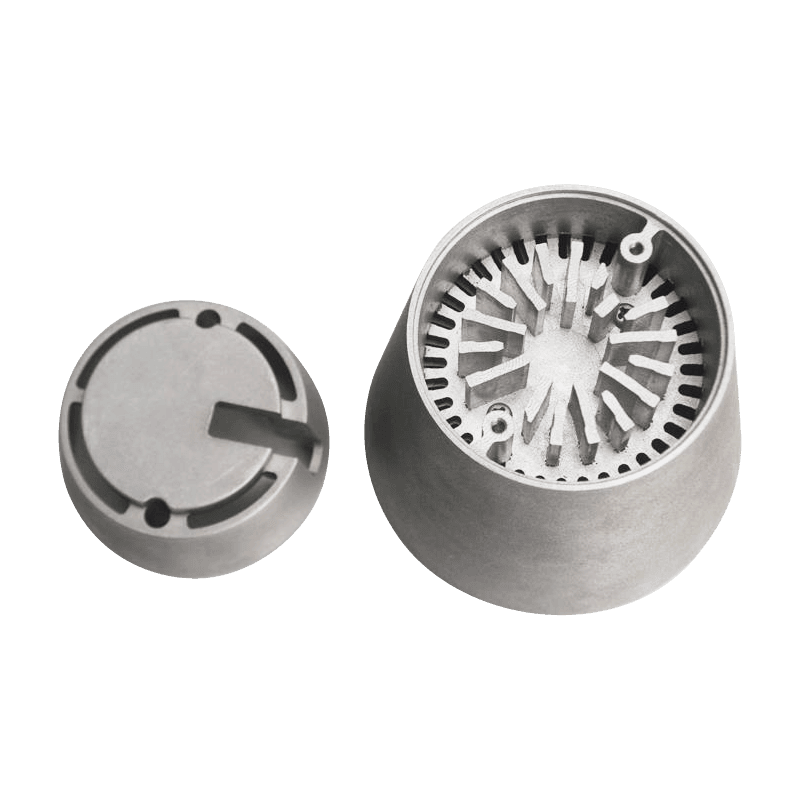

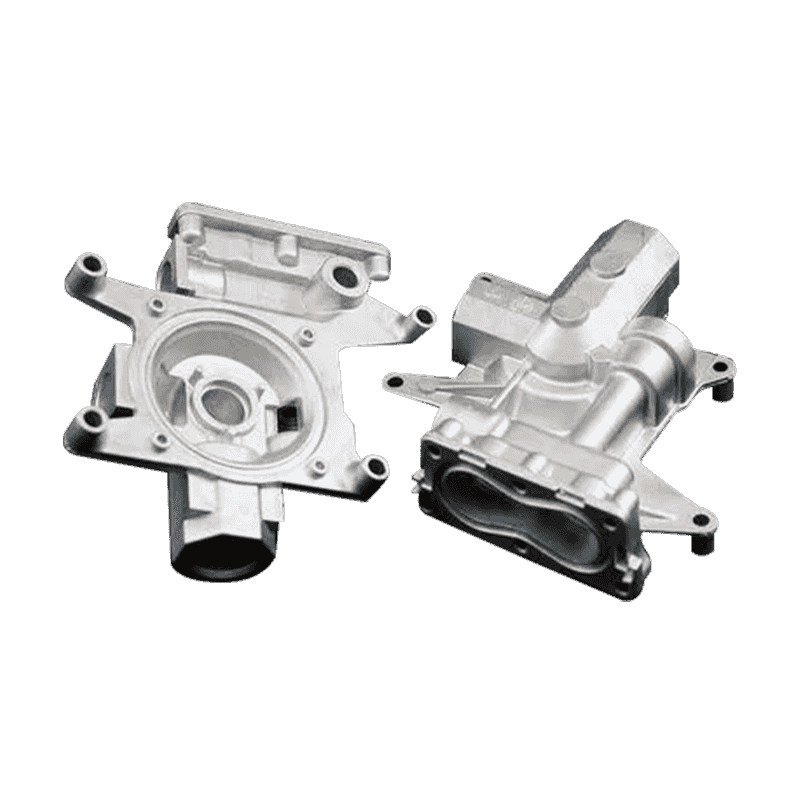

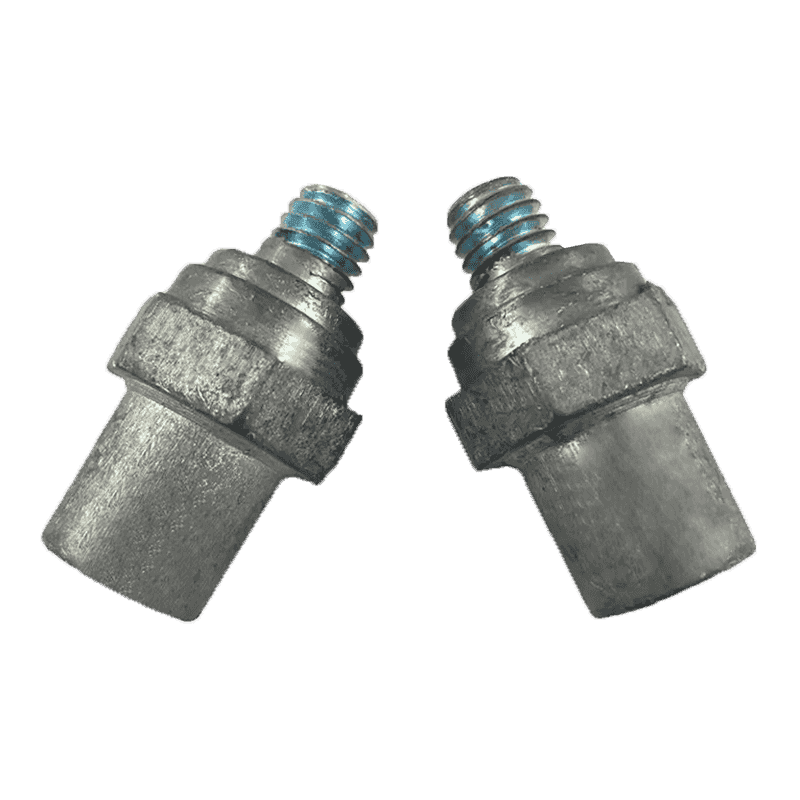

Auto-onderdelen van gegoten aluminiumlegering worden veel gebruikt in de auto-industrie vanwege hun lichte gewicht, ontwerpflexibiliteit en het vermogen om complexe vormen te vormen. Deze onderdelen worden gebruikt in motoronderdelen, transmissiebehuizingen, chassisonderdelen en carrosserieconstructies. Een cruciale eigenschap die hun prestaties op de lange termijn beïnvloedt, is corrosieweerstand, vooral omdat auto-onderdelen worden blootgesteld aan wisselende omgevingsomstandigheden, waaronder vocht, strooizout, temperatuurveranderingen en chemische verontreinigingen. Om te beoordelen of gegoten aluminiumlegeringen voldoende corrosieweerstand bieden in gebruiksomgevingen in de automobielsector, is een gedetailleerd inzicht in hun materiaaleigenschappen, productieprocessen en beschermende maatregelen vereist.

Materiaalsamenstelling en corrosiebestendigheid

Aluminiumlegeringen die bij spuitgieten worden gebruikt, omvatten doorgaans silicium-, magnesium-, koper- of andere legeringselementen om de sterkte en gietbaarheid te verbeteren. Vooral silicium verbetert de vloeibaarheid en vermindert de krimp tijdens het gieten, maar beïnvloedt ook het corrosiegedrag. Magnesium kan de mechanische eigenschappen verbeteren, maar kan de legering gevoeliger maken voor bepaalde vormen van corrosie als deze niet op de juiste manier wordt behandeld. Het kopergehalte kan de sterkte vergroten, maar kan de corrosieweerstand verminderen. De balans van deze elementen, gecombineerd met de juiste warmtebehandeling, beïnvloedt het vermogen van de aluminiumlegering om weerstand te bieden aan oxidatie en degradatie in autoomstandigheden.

| Legeringstype | Typische elementen | Corrosiegedrag | Algemeen autogebruik |

|---|---|---|---|

| Al-Si | Aluminium, silicium | Matige weerstand; kan een beschermende oxidelaag vormen | Motorkappen, behuizingen |

| Al-Si-Mg | Aluminium, silicium, Magnesium | Verbeterde corrosieweerstand na warmtebehandeling | Chassis- en ophangingscomponenten |

| Al-Cu | Aluminium, koper | Verminderde corrosieweerstand in vochtige omgevingen | Structurele componenten die een hoge sterkte vereisen |

| Al-Si-Cu-Mg | Aluminium, silicium, Copper, Magnesium | Evenwichtige mechanische eigenschappen met gecontroleerde corrosie | Transmissiehuizen, motoronderdelen |

Factoren die corrosie in automobielomgevingen beïnvloeden

Automobielomgevingen bieden meerdere uitdagingen voor materialen, waaronder blootstelling aan strooizout, vocht en luchtverontreinigende stoffen. Zout van winterwegen versnelt putcorrosie, vooral in gebieden waar water zich kan ophopen. Temperatuurschommelingen veroorzaken uitzetting en krimp, waardoor microscheurtjes in de beschermende oxidelaag kunnen ontstaan. Bovendien kunnen chemische verontreinigingen zoals zuren of reinigingsmiddelen een wisselwerking hebben met het aluminiumoppervlak. Het specifieke ontwerp en de locatie van het gegoten onderdeel zijn ook van invloed op het corrosierisico; gebieden met spleten, dunne wanden of verbindingen zijn gevoeliger voor plaatselijke corrosie.

Beschermende mechanismen van gegoten aluminium

Gegoten aluminiumlegeringen vormen bij blootstelling aan lucht een natuurlijk voorkomende oxidelaag op hun oppervlak. Deze laag kan fungeren als een barrière tegen verdere oxidatie en corrosie. De effectiviteit van deze natuurlijke oxidelaag hangt echter af van de legeringssamenstelling en de omgevingsomstandigheden. In automobieltoepassingen worden vaak aanvullende beschermende maatregelen toegepast, waaronder anodiseren, chemische conversiecoatings en poedercoaten. Anodiseren verdikt de oxidelaag en kan een betere weerstand tegen putcorrosie bieden, terwijl chemische conversiecoatings zoals chromaatbehandelingen de hechting van verf en aanvullende coatings verbeteren. Deze oppervlaktebehandelingen zijn vooral belangrijk bij onderdelen die worden blootgesteld aan direct contact met water en zout.

| Beschermingstype | Mechanisme | Toepassingsvoorbeeld | Effectiviteit |

|---|---|---|---|

| Natuurlijke oxidelaag | Vormt zich spontaan in de lucht | Alle aluminium oppervlakken | Matig in droge omstandigheden |

| Anodiseren | Elektrochemische verdikking van oxide | Motorkappen, sierlijsten | Vermindert putjes, verbetert de duurzaamheid |

| Chemische conversiecoating | Dunne beschermlaag door middel van chemische behandeling | Chassiscomponenten | Verbetert de corrosiebestendigheid en verfhechting |

| Poedercoating | Verfachtige afwerking uitgehard op het oppervlak | Buitenafwerking, behuizingen | Beschermt tegen vocht en mechanische slijtage |

Invloed van het spuitgietproces op de corrosieweerstand

Het spuitgietproces zelf kan de corrosieweerstand beïnvloeden. Factoren zoals giettemperatuur, matrijsontwerp en koelsnelheid bepalen de microstructuur van de legering. Snelle afkoeling tijdens het spuitgieten kan resulteren in fijne microstructuren die de mechanische sterkte kunnen verbeteren, maar kunnen ook gebieden creëren met een verschillend elektrochemisch potentieel, waardoor het risico op plaatselijke corrosie toeneemt. Porositeit, een veelvoorkomend kenmerk bij gegoten componenten, kan ertoe leiden dat water of chemicaliën het interieur binnendringen, waardoor corrosie van binnenuit het onderdeel ontstaat. Daarom is een zorgvuldige controle van de spuitgietparameters, inclusief de vulsnelheid van de mal en temperatuurregeling, essentieel om de porositeit te minimaliseren en de corrosieweerstand te verbeteren.

Milieutests en normen

Autofabrikanten voeren uitgebreide tests uit om de corrosieweerstand van gegoten aluminium componenten te evalueren. Veel voorkomende tests zijn onder meer zoutsproeitests (mist), cyclische corrosietests en blootstelling aan vochtigheids- en temperatuurcycli. Met zoutsproeitests wordt de blootstelling aan strooizout gesimuleerd en wordt het begin van putvorming of degradatie van het oppervlak beoordeeld. Cyclische corrosietests bootsen fluctuerende vochtigheid en temperatuur na, dichter bij reële omstandigheden. Automobielnormen, zoals ASTM B117 voor zoutsproeitests en ISO 9227, bieden benchmarks voor het evalueren van de prestaties. De resultaten van deze tests helpen fabrikanten potentiële zwakke punten te identificeren en de noodzaak van aanvullende oppervlaktebehandelingen te bepalen.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.