Is zinkspuitgieten geschikt voor het produceren van onderdelen met complexe vormen?

22-01-2026Inleiding tot het spuitgieten van zink

Zinkspuitgieten is een veelgebruikt productieproces voor het produceren van onderdelen die hoge precisie, complexe vormen en sterkte vereisen. Hierbij wordt gesmolten zinklegering onder hoge druk in een mal geperst om gedetailleerde en consistente onderdelen te creëren. Zinkspuitgieten wordt vaak gekozen voor toepassingen in verschillende industrieën, waaronder de automobielsector, de elektronica en consumentengoederen, vanwege de combinatie van kosteneffectiviteit, productiegemak en de mogelijkheid om componenten met ingewikkelde ontwerpen te produceren. De geschiktheid van zinkspuitgieten voor het produceren van onderdelen met complexe vormen is echter een belangrijke overweging die inzicht vereist in de voordelen en beperkingen van het proces.

Inzicht in het zinkspuitgietproces

Het zinkspuitgietproces begint door de zinklegering in een oven te smelten en deze vervolgens onder hoge druk in een mal te injecteren. De mal, meestal gemaakt van gehard staal, is zorgvuldig ontworpen om het gesmolten metaal soepel in de holtes te laten stromen en elk detail van de mal te vullen. Zodra het metaal is afgekoeld en stolt, wordt de mal geopend en wordt het gegoten onderdeel verwijderd. Het proces is zeer efficiënt en biedt snelle productiecycli en de mogelijkheid om onderdelen te produceren met uitstekende maatnauwkeurigheid en oppervlakteafwerking.

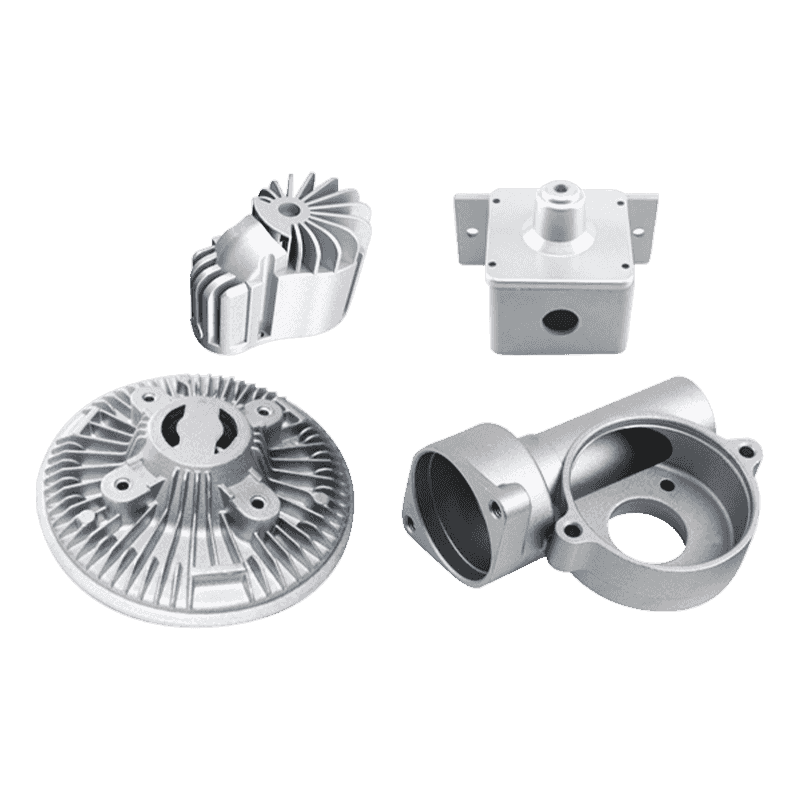

Zinkspuitgieten is bijzonder voordelig bij het produceren van onderdelen in grote hoeveelheden, omdat het een snelle productie mogelijk maakt met minimaal materiaalverlies. Het proces kan onderdelen produceren met dunne wanden, nauwe toleranties en fijne details, waardoor het geschikt is voor het maken van componenten met complexe geometrieën. Bovendien bieden zinklegeringen die bij spuitgieten worden gebruikt goede mechanische eigenschappen, waaronder sterkte, duurzaamheid en corrosieweerstand, die bijdragen aan de kwaliteit van de afgewerkte onderdelen.

Mogelijkheden van zinkspuitgieten voor complexe vormen

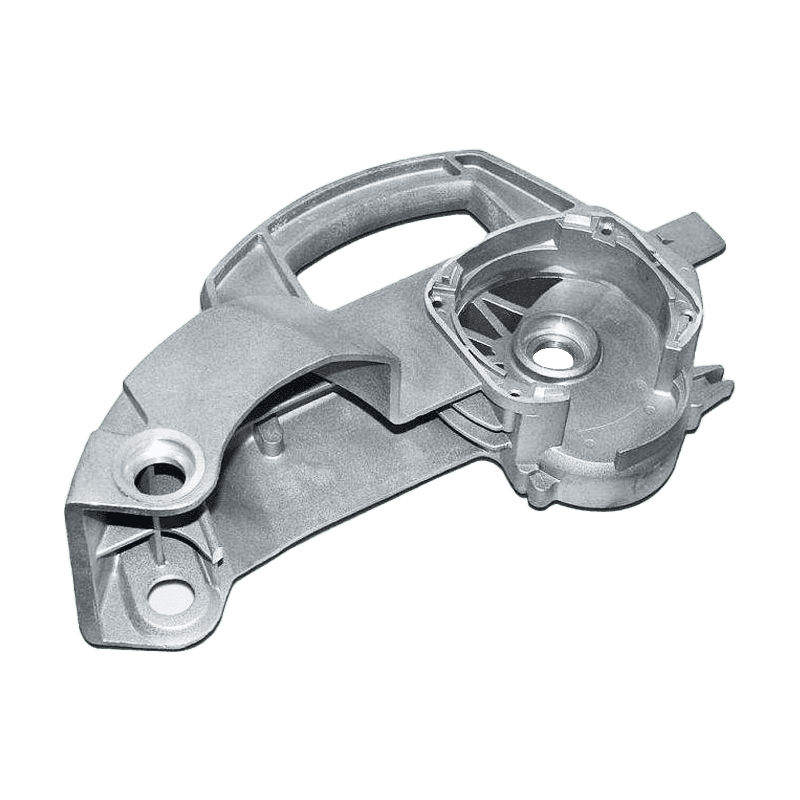

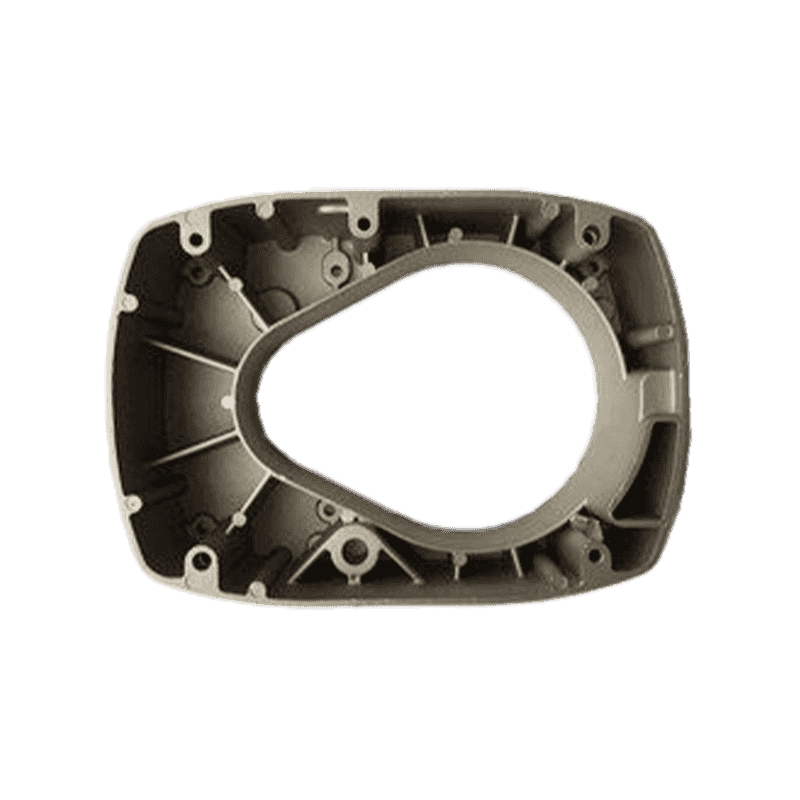

Eén van de belangrijkste redenen waarom zink spuitgieten wordt geschikt geacht voor het produceren van complexe vormen vanwege het vermogen om ingewikkelde ontwerpen met hoge precisie te repliceren. Het hogedrukinjectieproces zorgt ervoor dat het gesmolten zink elk detail van de mal vult, zelfs voor onderdelen met fijne kenmerken zoals ondersnijdingen, dunne wanden en ingewikkelde patronen. Dankzij deze mogelijkheid kunnen ontwerpers componenten creëren die anders een uitdaging zouden zijn om te vervaardigen met behulp van traditionele methoden zoals machinaal bewerken of gieten.

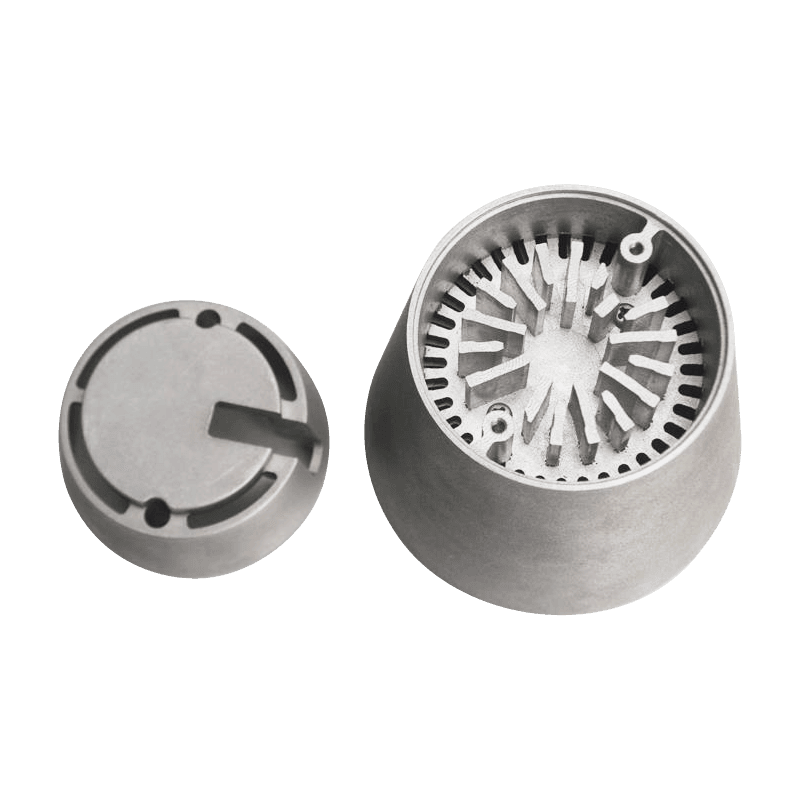

Zinkspuitgieten kan bijvoorbeeld onderdelen produceren met complexe interne kenmerken, zoals kanalen of holtes, die vaak nodig zijn in auto- of elektronische componenten. De mogelijkheid om onderdelen te produceren met ondersnijdingen, kenmerken die niet gemakkelijk uit een mal kunnen worden verwijderd, is een ander belangrijk voordeel van het zinkspuitgietproces. Dit wordt mogelijk gemaakt door het ontwerp van de matrijs, dat bewegende kernen of glijbanen kan bevatten waarmee ondersnijdingen kunnen worden gemaakt zonder de integriteit van de matrijs in gevaar te brengen.

Bovendien is de mogelijkheid om dunwandige onderdelen te maken een van de belangrijkste sterke punten van zinkspuitgieten. Onderdelen met dunne wanden kunnen met hoge precisie worden geproduceerd, waardoor lichtgewicht en efficiënte componenten met complexe geometrieën kunnen worden geproduceerd. Dit is vooral belangrijk in industrieën zoals de automobielindustrie, waar het verminderen van het gewicht van onderdelen zonder afbreuk te doen aan de sterkte een prioriteit is.

Beperkingen bij het produceren van complexe vormen

Hoewel zinkspuitgieten zeer geschikt is voor veel complexe vormen, zijn er bepaalde beperkingen waarmee rekening moet worden gehouden bij het beoordelen van de geschiktheid ervan voor het produceren van ingewikkelde onderdelen. De belangrijkste beperking is de complexiteit van het matrijsontwerp en de daaraan verbonden kosten. De matrijs die bij het spuitgieten wordt gebruikt, is doorgaans gemaakt van gehard staal, wat duur kan zijn om te vervaardigen, vooral voor onderdelen met ingewikkelde ontwerpen. Het ontwerp van de mal moet zorgvuldig worden gepland om ervoor te zorgen dat het gesmolten metaal goed in alle delen van de mal stroomt en dat het onderdeel na afkoeling gemakkelijk kan worden verwijderd.

Een andere overweging is de behoefte aan een nauwkeurig matrijsontwerp om tegemoet te komen aan kenmerken zoals ondersnijdingen of gaten. Hoewel het verplaatsen van kernen en sledes kan helpen deze kenmerken te bereiken, kan het opnemen ervan de complexiteit en de kosten van de mal verhogen. Bovendien geldt dat hoe complexer het matrijsontwerp is, des te uitdagender het wordt om nauwe toleranties te handhaven en de nauwkeurigheid van de afgewerkte onderdelen te garanderen. In sommige gevallen kan het nodig zijn om extra nabewerkingsstappen toe te voegen, zoals machinaal bewerken of polijsten, om de gewenste oppervlakteafwerking of maatnauwkeurigheid te bereiken.

Bovendien is zinkspuitgieten over het algemeen niet goed geschikt voor onderdelen met zeer diepe of zeer complexe interne holtes. De stroom gesmolten zink kan moeilijk te controleren zijn bij het vullen van ingewikkelde, diepe delen van de mal, wat kan resulteren in onvolledige vullingen of holtes in het onderdeel. In dergelijke gevallen kunnen alternatieve productiemethoden zoals spuitgieten of kunststofgieten geschikter zijn, omdat ze beter geschikt zijn voor complexere interne geometrieën.

Materiaaloverwegingen voor complexe onderdelen

Het materiaal dat wordt gebruikt bij het spuitgieten van zink speelt ook een cruciale rol bij het bepalen of het geschikt is voor het produceren van complexe vormen. Zinklegeringen, zoals Zamak, worden vaak gebruikt bij spuitgieten vanwege hun uitstekende gietbaarheid, sterkte en corrosieweerstand. Deze legeringen kunnen met hoge precisie in ingewikkelde vormen worden gegoten, waardoor ze ideaal zijn voor het produceren van complexe componenten voor verschillende toepassingen.

De mechanische eigenschappen van zinklegeringen zijn echter niet zo sterk als die van andere metalen, zoals aluminium of staal. Hoewel onderdelen van zinkspuitgieten duurzaam en corrosiebestendig zijn, zijn ze mogelijk niet geschikt voor toepassingen die een hoge sterkte of weerstand tegen extreme omstandigheden vereisen, zoals hoge temperaturen of zware mechanische belastingen. Bij het ontwerpen van complexe onderdelen is het essentieel om rekening te houden met de materiaaleigenschappen om ervoor te zorgen dat het voltooide onderdeel aan de noodzakelijke prestatie-eisen voldoet. In sommige gevallen kan het gebruik van zinkspuitgieten worden beperkt door de behoefte aan materialen met een hogere sterkte, in welk geval andere gietprocessen of materialen geschikter kunnen zijn.

Ontwerpflexibiliteit bij het spuitgieten van zink

Zinkspuitgieten biedt aanzienlijke ontwerpflexibiliteit, wat nog een reden is waarom het geschikt is voor de productie van onderdelen met complexe vormen. Het proces maakt een hoge mate van precisie mogelijk, waardoor het mogelijk wordt onderdelen te maken met ingewikkelde oppervlaktedetails, texturen en kenmerken die met andere productiemethoden moeilijk of tijdrovend zouden zijn. Ontwerpers kunnen complexe geometrieën, zoals ribben, nokken en gaten, in hun ontwerpen opnemen zonder zich zorgen te hoeven maken over aanzienlijke stijgingen van de productietijd of -kosten.

De mogelijkheid om onderdelen met dunne wanden en nauwe toleranties te produceren draagt ook bij aan de ontwerpflexibiliteit van zinkspuitgieten. Dunwandige onderdelen kunnen worden geproduceerd zonder dat dit ten koste gaat van sterkte of stabiliteit, waardoor ze ideaal zijn voor lichtgewicht toepassingen waarbij ruimte en gewicht van belang zijn. Dit is vooral belangrijk in sectoren als de automobielindustrie, waar het verminderen van het gewicht van componenten het brandstofverbruik en de algehele prestaties kan verbeteren.

Bovendien maakt zinkspuitgieten de integratie van meerdere functies in één onderdeel mogelijk. In veel gevallen kunnen onderdelen die traditioneel meerdere productiestappen of assemblageprocessen vereisen, in één stap worden gemaakt, waardoor de totale productiekosten en doorlooptijden worden verlaagd. Deze ontwerpflexibiliteit is een van de redenen waarom zinkspuitgieten op grote schaal wordt gebruikt voor de productie van complexe onderdelen in industrieën zoals de automobielsector, de elektronica en consumentengoederen.

Nabewerking en afwerking van complexe onderdelen

Zodra het zinkspuitgietproces is voltooid, is het vaak nodig om nabewerkings- en afwerkingsbewerkingen uit te voeren om de gewenste oppervlaktekwaliteit, nauwkeurigheid en prestaties van het onderdeel te bereiken. Veel voorkomende nabewerkingstechnieken zijn onder meer machinaal bewerken, polijsten, oppervlaktebehandelingen en coatingtoepassingen. Deze processen zijn vooral belangrijk voor onderdelen met complexe vormen, omdat ze kunnen helpen bij het aanpakken van eventuele onvolkomenheden of variaties in het gietstuk die mogelijk tijdens het productieproces zijn opgetreden.

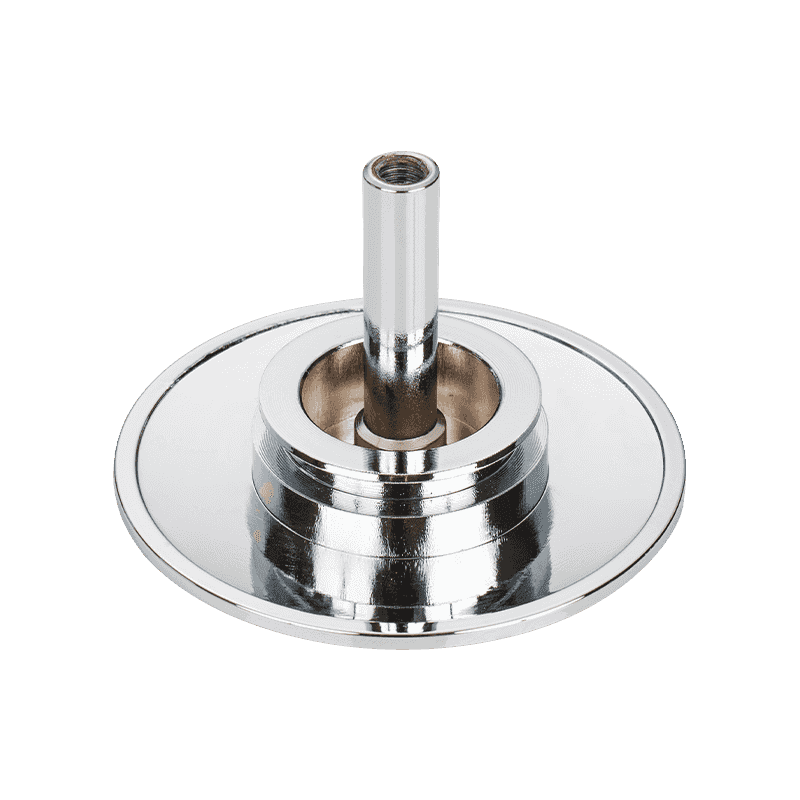

Bewerking wordt vaak gebruikt om overtollig materiaal, zoals bramen of bramen, van het onderdeel te verwijderen en om nauwere toleranties te bereiken. Dit is vooral belangrijk voor onderdelen met ingewikkelde kenmerken of fijne details die nauwkeurige afmetingen vereisen. Polijsten en oppervlaktebehandelingen, zoals poedercoaten of plateren, kunnen ook worden toegepast om het uiterlijk en de corrosieweerstand van het onderdeel te verbeteren. Deze afwerkingsbewerkingen zorgen voor een grotere ontwerpflexibiliteit, omdat onderdelen kunnen worden aangepast om aan esthetische en functionele eisen te voldoen.

Toepassingen van zinkspuitgieten voor complexe onderdelen

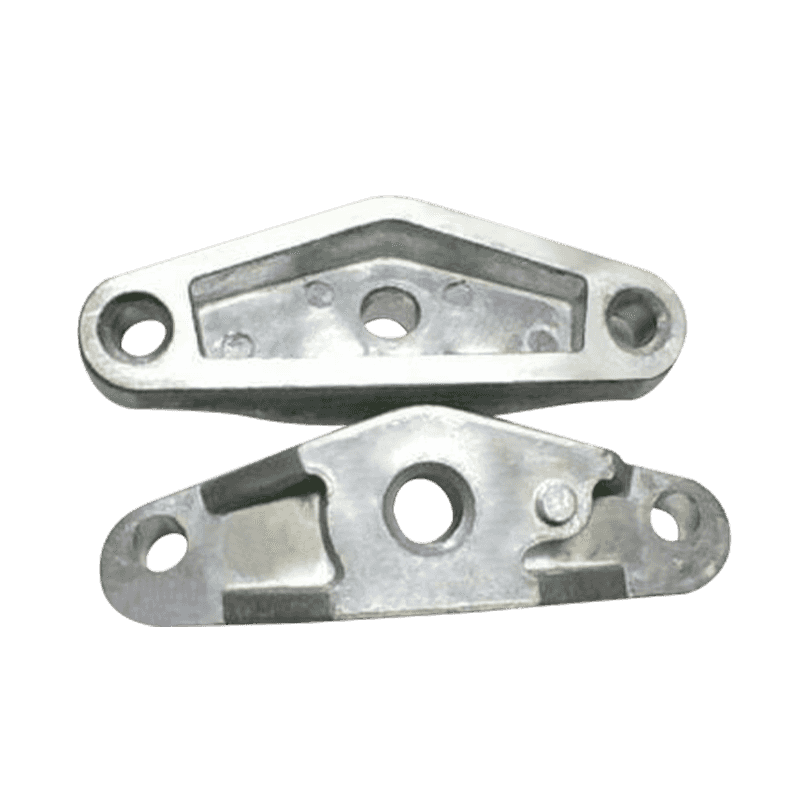

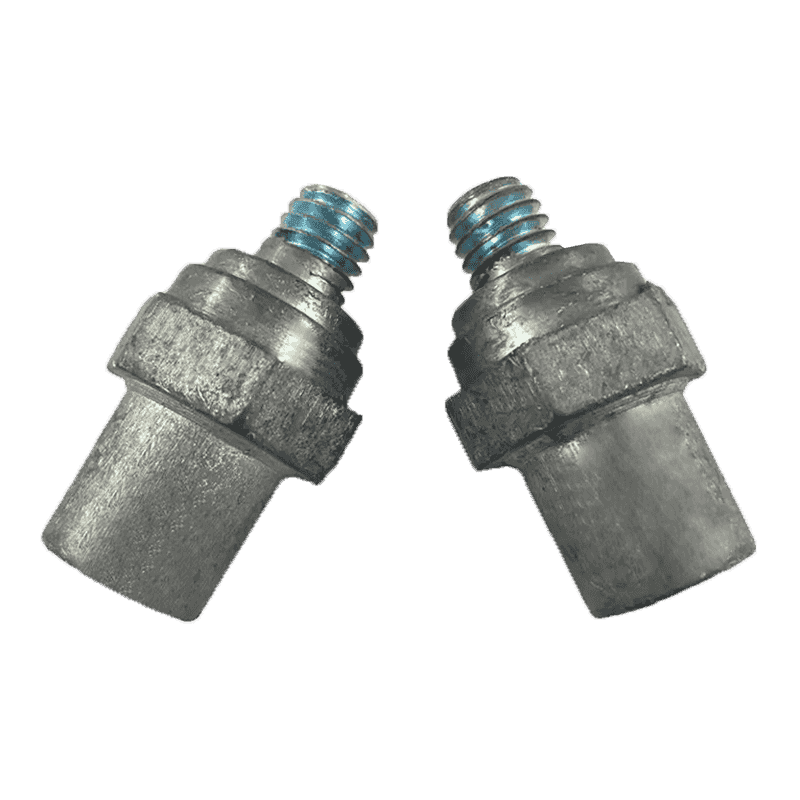

Ondanks de beperkingen blijft zinkspuitgieten een populaire keuze voor het produceren van onderdelen met complexe vormen in verschillende industrieën. De auto-industrie maakt bijvoorbeeld uitgebreid gebruik van zinkspuitgieten om componenten te produceren zoals behuizingen, beugels en connectoren, die zowel sterkte als ingewikkelde ontwerpkenmerken vereisen. Elektronicafabrikanten vertrouwen ook op zinkspuitgieten voor het maken van onderdelen zoals koellichamen, behuizingen en elektrische connectoren, die vaak complexe geometrieën en hoge precisie vereisen.

In de consumptiegoederenindustrie wordt zinkspuitgieten gebruikt om componenten zoals deurbeslag, decoratieve artikelen en apparaatonderdelen te produceren. Het vermogen om tegen relatief lage kosten complexe vormen te creëren, maakt het spuitgieten van zink een ideale keuze voor deze toepassingen, waarbij zowel esthetiek als functionaliteit belangrijk zijn. Over het geheel genomen maakt het vermogen van zinkspuitgieten om onderdelen van hoge kwaliteit met ingewikkelde vormen tegen een concurrerende prijs te produceren het geschikt voor een breed scala aan industrieën.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.