Kunnen gegoten auto-onderdelen van aluminiumlegeringen traditionele stalen componenten vervangen om het gewicht te verminderen?

08-01-2026Inleiding tot het spuitgieten van aluminiumlegeringen in automobieltoepassingen

Het spuitgieten van aluminiumlegeringen is een veelgebruikt productieproces in de auto-industrie geworden vanwege het vermogen om complexe vormen met een hoge maatnauwkeurigheid te produceren. De automobielsector richt zich steeds meer op het verminderen van het voertuiggewicht om de brandstofefficiëntie te verbeteren, de uitstoot te verminderen en de algehele prestaties te verbeteren. Het vervangen van traditionele stalen componenten door gegoten onderdelen van aluminiumlegeringen wordt gezien als een haalbare strategie om deze doelstellingen te bereiken, gezien de lagere dichtheid van aluminium en de adequate mechanische eigenschappen voor veel toepassingen.

Materiaaleigenschappen van aluminiumlegeringen

Aluminiumlegeringen bieden een combinatie van lichtgewicht, corrosieweerstand en redelijke mechanische sterkte, waardoor ze geschikt zijn voor een verscheidenheid aan auto-onderdelen. De dichtheid van aluminiumlegeringen is ongeveer een derde van die van staal, wat het gewicht van de componenten aanzienlijk kan verminderen bij gebruik in plaats van staal. Aluminium vertoont ook een goede thermische en elektrische geleidbaarheid, wat voordelig kan zijn voor motoronderdelen, warmtewisselaars en elektronische behuizingen. De keuze van de legering, zoals Al-Si-Cu- of Al-Mg-Si-varianten, heeft invloed op de treksterkte, rek en weerstand tegen vermoeidheid, en deze eigenschappen bepalen welke stalen componenten effectief kunnen worden vervangen.

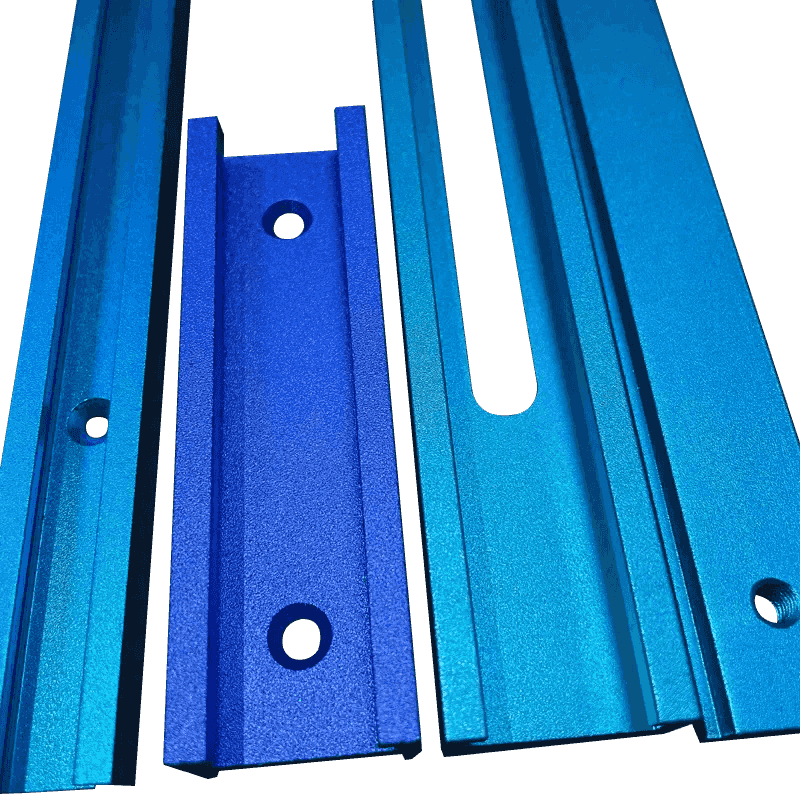

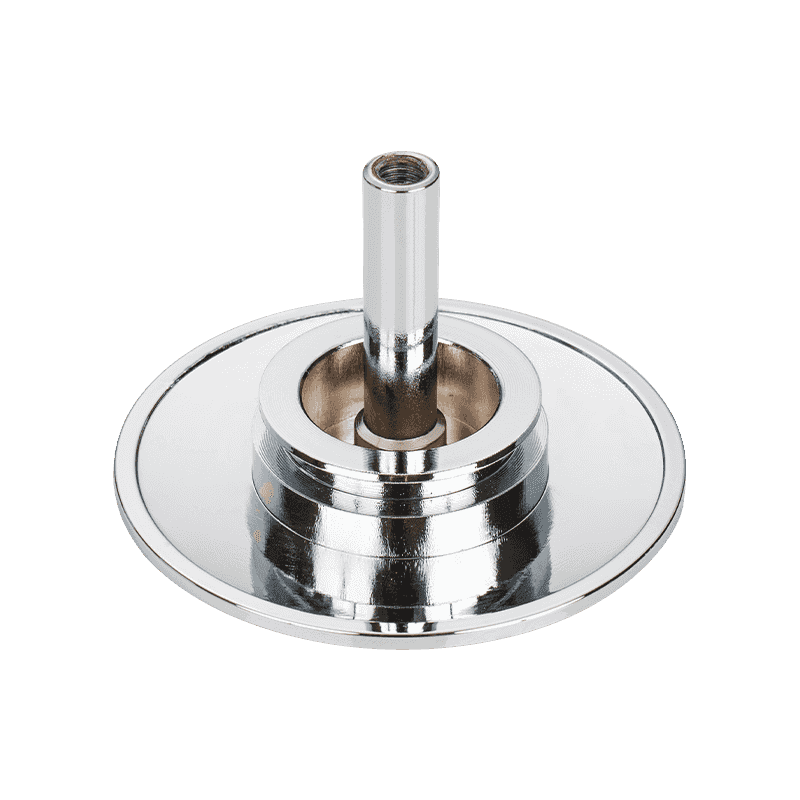

Spuitgietproces en de invloed ervan op de prestaties van componenten

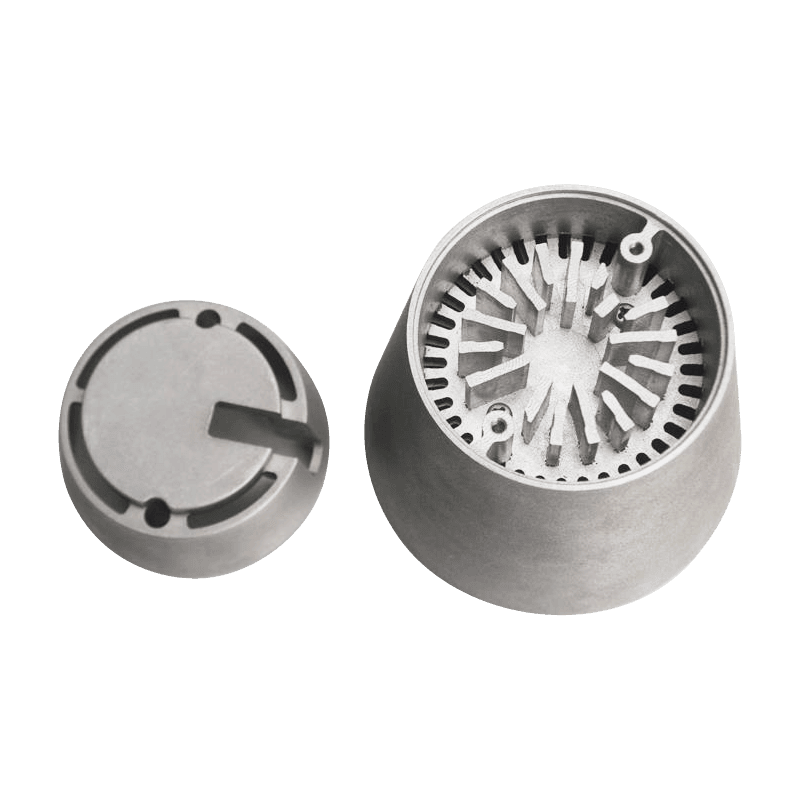

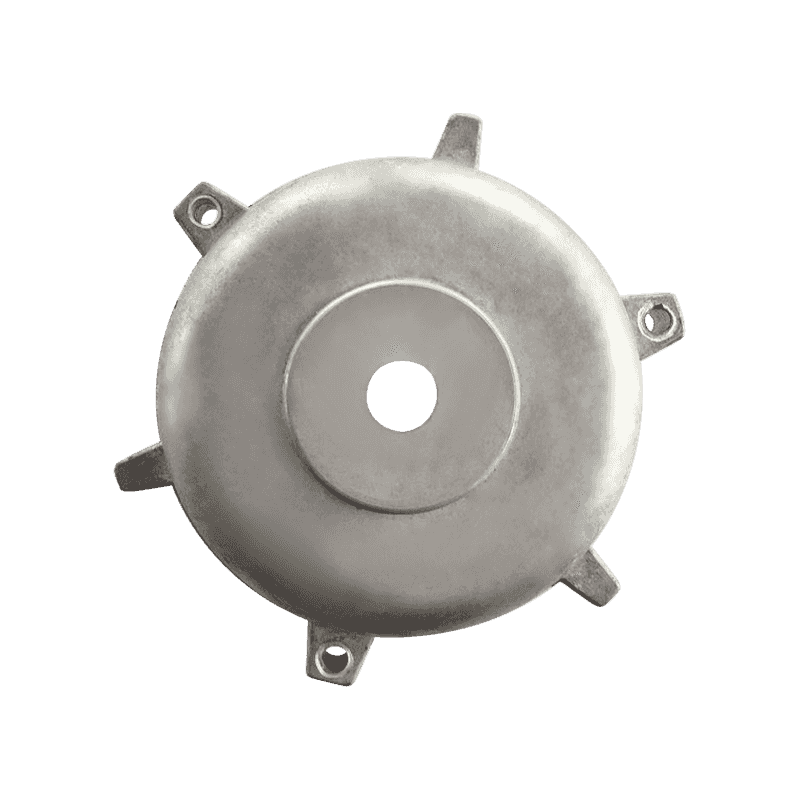

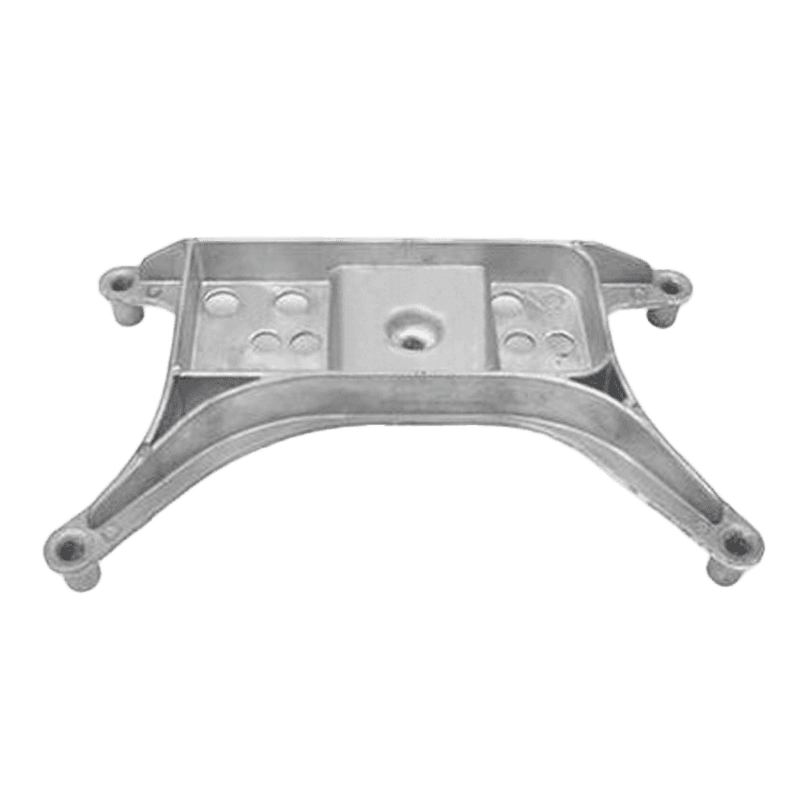

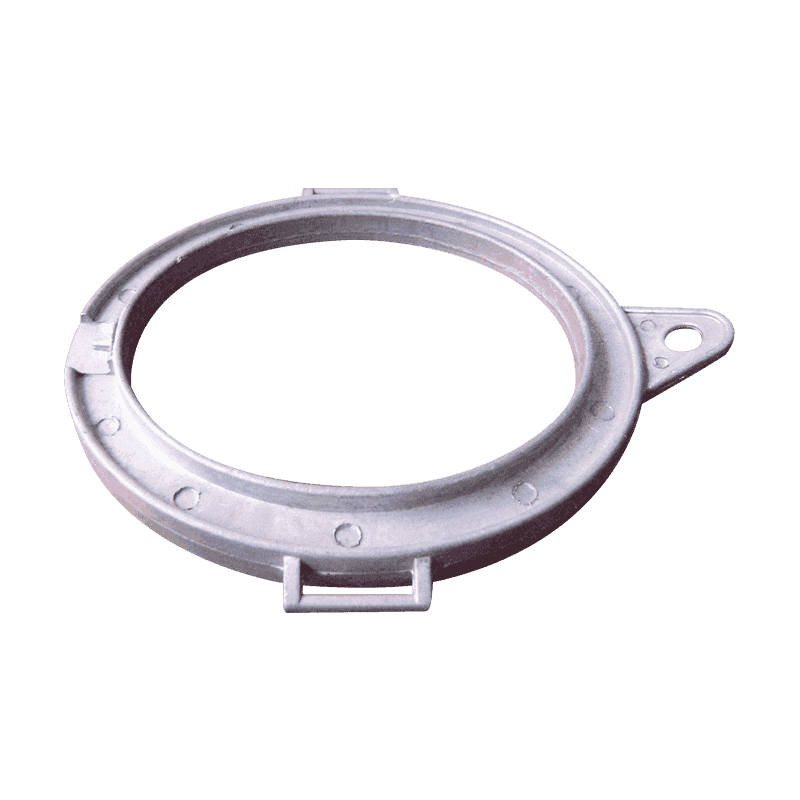

Bij het spuitgietproces wordt een gesmolten aluminiumlegering onder hoge druk in een stalen mal geïnjecteerd. Dit proces maakt het mogelijk ingewikkelde geometrieën te creëren die vaak moeilijk of duur te realiseren zijn met het stempelen of bewerken van staal. Bij spuitgieten kunnen ook meerdere functionele kenmerken in één component worden geïntegreerd, zoals montagepunten, ribben en interne kanalen. De snelle stolling van de aluminiumlegering tijdens het spuitgieten resulteert in een fijne microstructuur die bijdraagt aan de mechanische sterkte, terwijl zorgvuldige procescontrole de porositeit vermindert en de maatvastheid verbetert.

Potentieel voor gewichtsvermindering

Stalen onderdelen vervangen door aluminium gegoten legering componenten biedt aanzienlijke mogelijkheden voor gewichtsreductie. Een typisch stalen onderdeel kan worden vervangen door een aluminium tegenhanger die ongeveer 40-60% minder weegt, afhankelijk van de ontwerpvereisten en de belastingsomstandigheden. Deze gewichtsvermindering verbetert het brandstofverbruik en de actieradius van elektrische voertuigen, terwijl de totale voertuigmassa wordt verminderd. Bovendien kunnen lichtere componenten de ophangings- en rembelasting verminderen, wat bijdraagt aan een beter rijgedrag en betere prestaties.

Vergelijking van mechanische sterkte met staal

Hoewel aluminiumlegeringen een lagere dichtheid hebben dan staal, kan hun mechanische sterkte voldoende zijn voor veel automobieltoepassingen. De treksterkte van gegoten aluminiumlegeringen kan variëren van 200 tot 400 MPa, wat lager is dan de meeste constructiestaalsoorten, maar voldoende voor niet-kritieke dragende onderdelen zoals motorbehuizingen, transmissiebehuizingen, beugels en behuizingen. Ontwerpaanpassingen, zoals een grotere wanddikte of versterkte ribben, kunnen verschillen in sterkte compenseren. In kritische toepassingen kunnen hybride constructies die aluminium combineren met staal of andere verstevigingen de vereiste prestaties bereiken terwijl de gewichtsbesparing behouden blijft.

| Eigendom | Gegoten aluminiumlegering | Staal |

|---|---|---|

| Dichtheid (g/cm³) | 2.7 | 7.8 |

| Treksterkte (MPa) | 200–400 | 400–600 |

| Corrosiebestendigheid | Hoog | Matig, vereist coating |

| Productieflexibiliteit | Complexe geometrieën, geïntegreerde functies | Beperkt door stempelen of machinaal bewerken |

Voordelen van corrosiebestendigheid

Aluminiumlegeringen vormen een natuurlijke oxidelaag die weerstand biedt tegen corrosie, terwijl stalen componenten vaak coatings, verven of galvanisatie vereisen om een vergelijkbare bescherming te bereiken. Deze eigenschap is vooral gunstig in gebieden die zijn blootgesteld aan vocht, strooizout of chemische middelen. Een lager corrosierisico draagt bij aan een langere levensduur en lagere onderhoudsvereisten voor gegoten aluminium componenten.

Thermische geleidbaarheid en warmtebeheer

Aluminiumlegeringen hebben een hogere thermische geleidbaarheid dan staal, wat voordelig kan zijn voor motor- en transmissiecomponenten, warmtewisselaars en batterijbehuizingen in elektrische voertuigen. Verbeterde warmteafvoer helpt bij het handhaven van stabiele bedrijfstemperaturen, verbetert de prestaties van componenten en maakt mogelijk compactere ontwerpen mogelijk. In de ontwerpfase moet rekening worden gehouden met thermische eigenschappen om de eisen op het gebied van sterkte en warmtebeheer in evenwicht te brengen.

Productie-efficiëntie en kostenoverwegingen

Het spuitgieten van aluminiumlegeringen maakt productie in grote volumes met constante kwaliteit mogelijk. Mallen kunnen voor duizenden cycli worden hergebruikt, en de integratie van meerdere functies vermindert de noodzaak voor montage en lassen. Hoewel de initiële gereedschapskosten hoger zijn dan bij traditioneel staalstempelen, kunnen productie-efficiëntie op de lange termijn en materiaalbesparingen deze kosten compenseren. Bovendien draagt het lagere gewicht indirect bij aan een lager brandstofverbruik en lagere operationele kosten.

Ontwerpaanpassingen voor vervanging van aluminium

Bij het overstappen van stalen naar gegoten aluminium onderdelen moet het onderdeel vaak opnieuw worden ontworpen om rekening te houden met verschillen in sterkte, stijfheid en vermoeiingsgedrag. Ingenieurs kunnen de dwarsdoorsnedeoppervlakken vergroten, versterkende ribben toevoegen of verbindingslocaties aanpassen om de structurele integriteit te behouden. Eindige-elementenanalyse en computationele modellering worden vaak gebruikt om mechanisch gedrag te voorspellen en ervoor te zorgen dat aluminiumcomponenten voldoen aan de veiligheids- en prestatienormen.

Toepassingen in auto-onderdelen

Gegoten aluminium onderdelen worden veel gebruikt in verschillende gebieden van moderne voertuigen. Motorblokken, transmissiehuizen, ophangbeugels, fusees en batterijbehuizingen zijn veelvoorkomende voorbeelden. Door stalen componenten in deze toepassingen te vervangen, kan een aanzienlijke gewichtsvermindering worden bereikt zonder dat dit ten koste gaat van de functionaliteit. Sommige voertuigen maken ook gebruik van ontwerpen met gemengde materialen, waarbij gegoten aluminium onderdelen worden gecombineerd met stalen verstevigingen waar een hogere sterkte nodig is.

Milieu- en energieoverwegingen

Het verminderen van het voertuiggewicht met gegoten aluminium componenten draagt bij aan een lager brandstofverbruik in voertuigen met interne verbranding en een grotere actieradius in elektrische voertuigen. Bovendien kan aluminium effectief worden gerecycled, wat aansluit bij de duurzaamheidsdoelstellingen. De milieu-impact van de productie wordt verzacht wanneer gerecycled aluminium wordt gebruikt, en een lager voertuiggewicht vermindert de uitstoot gedurende de operationele levensduur van het voertuig.

Beperkingen en uitdagingen

Hoewel gegoten onderdelen van aluminiumlegeringen gewichtsbesparingen opleveren, bestaan er beperkingen bij toepassingen onder hoge spanning waarbij de hogere sterkte van staal noodzakelijk kan zijn. De weerstand tegen vermoeiing en de impactprestaties kunnen bij aluminium lager zijn, wat een zorgvuldig ontwerp en materiaalkeuze vereist. Verbindingsmethoden, zoals lassen of vastschroeven, moeten ook rekening houden met verschillen in thermische uitzetting en galvanische corrosie in combinatie met stalen componenten. Goede ontwerp- en engineeringstrategieën zijn van cruciaal belang om deze uitdagingen te overwinnen.

Toekomstige trends in gegoten aluminium auto-onderdelen

Vooruitgang in de spuitgiettechnologie, waaronder hogedrukspuitgieten en grootschalige of geïntegreerde gietstukken, blijven de potentiële toepassingen van aluminiumlegeringen uitbreiden. Verbeterde legeringen, verbeterde matrijstechnologieën en computerondersteunde ontwerpmethoden zorgen ervoor dat meer structurele onderdelen kunnen worden vervangen door aluminium, terwijl de veiligheids- en prestatienormen behouden blijven. Er wordt verwacht dat de auto-industrie steeds meer gegoten aluminium componenten zal adopteren als onderdeel van bredere lichtgewichtstrategieën, met name voor elektrische en hybride voertuigen.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.