Hoe beïnvloedt het spuitgieten van elektrische voertuigen de mechanische sterkte van onderdelen van elektrische voertuigen?

01-01-2026Achtergrond van spuitgieten in de productie van elektrische voertuigen

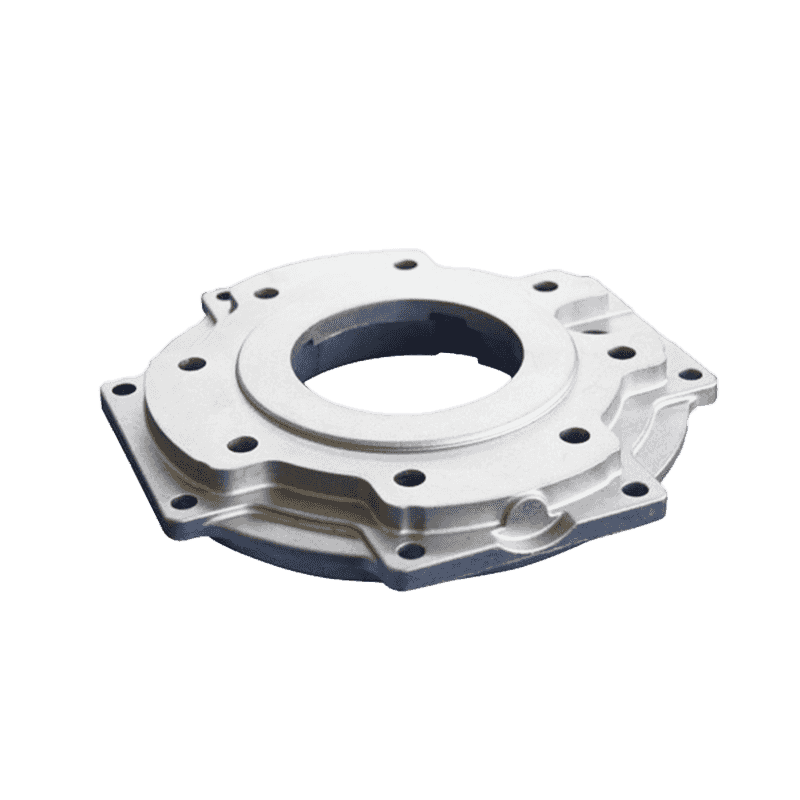

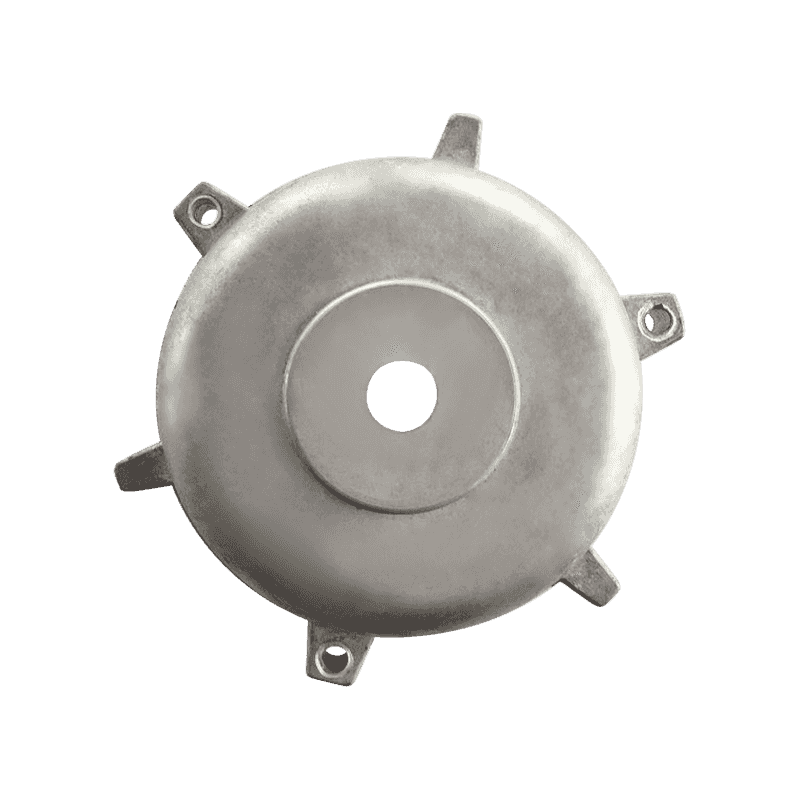

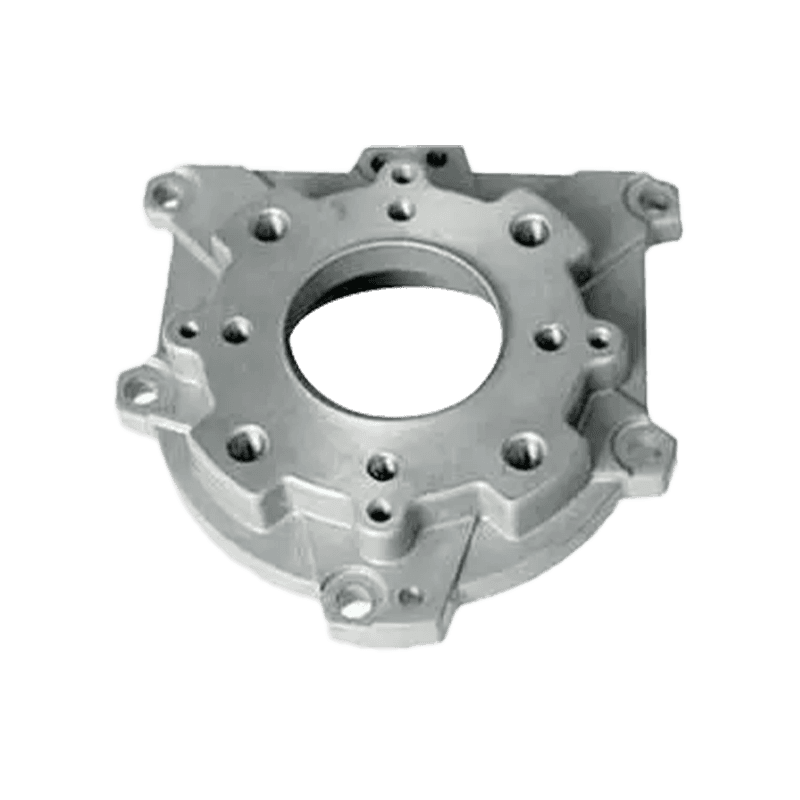

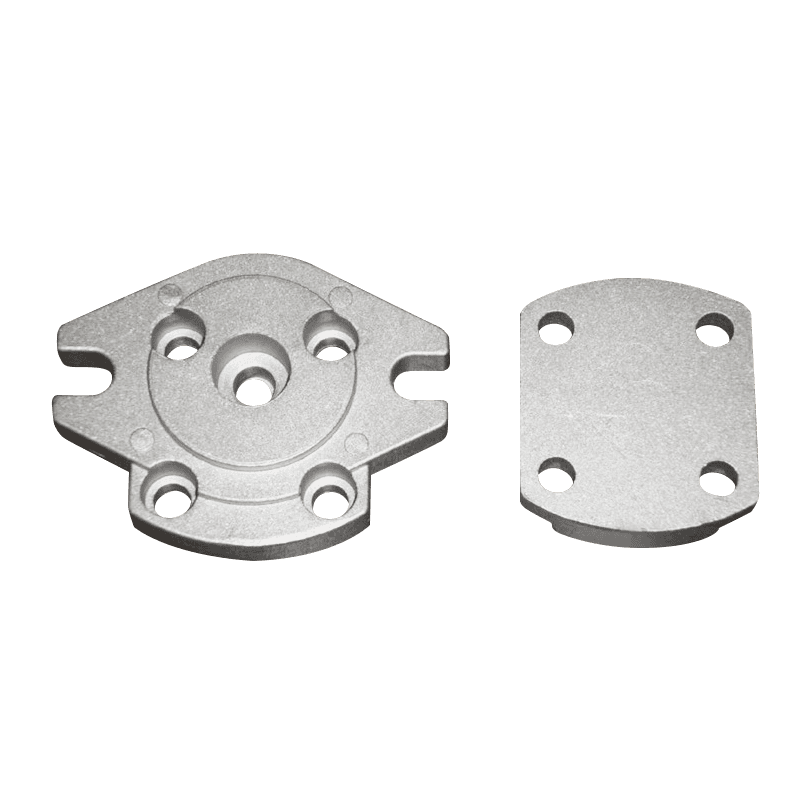

De ontwikkeling van elektrische voertuigen heeft de adoptie van geavanceerde productieprocessen versneld, waarbij spuitgieten een centrale rol speelt. Spuitgieten maakt de vorming mogelijk van complexe metalen componenten met een gecontroleerde geometrie en een relatief consistente interne structuur. In elektrische voertuigen wordt dit proces veel gebruikt voor motorbehuizingen, omvormerbehuizingen, batterijbehuizingen en structurele onderdelen die een evenwicht moeten vinden tussen gewicht, sterkte en maatnauwkeurigheid. Begrijpen hoe spuitgieten van elektrische voertuigen invloed heeft op de mechanische sterkte is essentieel voor het evalueren van de betrouwbaarheid en prestaties op lange termijn van deze componenten.

Basisprincipes van het spuitgieten van elektrische voertuigen

Bij spuitgieten wordt gesmolten metaal, meestal aluminium- of magnesiumlegeringen, onder hoge druk in een stalen mal geïnjecteerd. Het metaal vult snel de holte en stolt, waarbij het de precieze vorm van de mal aanneemt. Voor onderdelen van elektrische voertuigen maakt deze methode een strikte controle mogelijk over de wanddikte en structurele ribben, die rechtstreeks van invloed zijn op het draagvermogen. Het snelle stollingsproces heeft ook invloed op de korrelstructuur, wat een sleutelfactor is bij het bepalen van de mechanische sterkte.

Materiaalkeuze en de invloed ervan op mechanische sterkte

De keuze van de legering heeft een directe invloed op de manier waarop spuitgieten de mechanische sterkte beïnvloedt. Aluminiumlegeringen worden vaak gebruikt vanwege hun evenwicht tussen sterkte, gewicht en thermische geleidbaarheid. Magnesiumlegeringen kunnen worden geselecteerd voor verdere gewichtsvermindering, maar vereisen vaak een zorgvuldig ontwerp om aan de sterkte-eisen te voldoen. De legeringssamenstelling bepaalt de treksterkte, het vloeigedrag en de weerstand tegen vervorming onder belasting. Bij toepassingen in elektrische voertuigen moet het spuitgietproces worden gecombineerd met geschikte legeringen om ervoor te zorgen dat componenten bestand zijn tegen operationele spanningen.

Korrelstructuurvorming tijdens spuitgieten

Snelle afkoeling tijdens het spuitgieten leidt tot de vorming van fijnkorrelige microstructuren nabij het matrijsoppervlak, terwijl zich naar binnen toe iets grovere korrels kunnen vormen. Fijne korrels dragen in het algemeen bij aan een hogere vloeigrens en een verbeterde weerstand tegen scheurinitiatie. Deze gradiënt in de korrelstructuur beïnvloedt hoe onderdelen van elektrische voertuigen reageren op mechanische belastingen, vooral onder trillingen en thermische cycli. Gecontroleerde koeling en geoptimaliseerd matrijsontwerp helpen deze microstructurele kenmerken te beheersen.

Impact van porositeit op mechanische prestaties

Porositeit is een veelvoorkomend probleem bij gegoten componenten en kan de mechanische sterkte beïnvloeden als deze niet goed wordt gecontroleerd. Gasinsluiting of krimp tijdens het stollen kan holtes in het materiaal veroorzaken. Bij onderdelen van elektrische voertuigen kan overmatige porositeit het draagvermogen en de weerstand tegen vermoeidheid verminderen. Procesoptimalisatie, inclusief vacuümondersteund spuitgieten en nauwkeurige controle van injectieparameters, helpt de porositeit te minimaliseren en ondersteunt een consistenter mechanisch gedrag.

Effect van wanddikte en constructief ontwerp

Door spuitgieten kunnen ontwerpers de wanddikte variëren en versterkende elementen zoals ribben en nokken integreren. Deze ontwerpkeuzes hebben een directe invloed op de mechanische sterkte door de belastingen gelijkmatiger over het onderdeel te verdelen. In elektrische voertuigconstructies verbetert het strategische gebruik van dikkere secties in gebieden met hoge spanning de stijfheid, terwijl dunnere wanden het totale gewicht verminderen. De mogelijkheid om deze kenmerken in één enkel gietstuk te integreren verbetert de structurele efficiëntie in vergelijking met samenstellingen gemaakt uit meerdere onderdelen.

Reststress en de invloed ervan op kracht

Tijdens de snelle afkoelings- en stollingsfasen van het spuitgieten kunnen er restspanningen ontstaan. Deze interne spanningen kunnen van invloed zijn op hoe componenten zich gedragen onder mechanische belasting, vooral tijdens langdurig gebruik. Bij toepassingen in elektrische voertuigen is het beheer van restspanning belangrijk omdat componenten vaak onderworpen zijn aan herhaalde thermische uitzetting en samentrekking. Behandelingen na het gieten, zoals spanningsverlichtingsprocessen, kunnen helpen de interne spanningsniveaus te verminderen en de mechanische eigenschappen te stabiliseren.

Vergelijking met andere productiemethoden

Vergeleken met het verspanen van massieve knuppels of het aan elkaar lassen van meerdere onderdelen, biedt spuitgieten andere mechanische eigenschappen. Bewerkte onderdelen kunnen een uniformere interne structuur hebben, maar brengen vaak meer materiaalverspilling en langere productietijden met zich mee. Gelaste samenstellingen introduceren verbindingen die spanningsconcentratiepunten kunnen worden. Spuitgieten levert geïntegreerde structuren op met minder verbindingen, wat de verdeling van de belasting kan verbeteren en potentiële defectlocaties in onderdelen van elektrische voertuigen kan verminderen.

| Productiemethode | Structurele continuïteit | Typische sterkteoverweging |

|---|---|---|

| Spuitgieten | Hoge integratie, minder verbindingen | Sterkte beïnvloed door porositeitscontrole |

| Bewerking | Enkel stevig materiaal | Consistent maar materiaalintensief |

| Gelaste montage | Meerdere samengevoegde onderdelen | Sterkte beïnvloed door laskwaliteit |

Vermoeiingsgedrag van gegoten EV-componenten

Onderdelen van elektrische voertuigen worden vaak cyclisch belast als gevolg van trillingen op de weg, de werking van de aandrijflijn en thermische veranderingen. Vermoeiingssterkte is daarom een kritische overweging. Spuitgieten kan acceptabele vermoeiingsprestaties ondersteunen wanneer procesparameters zorgvuldig worden gecontroleerd om defecten te beperken. Gladde oppervlakteafwerkingen en een uniforme interne structuur verminderen de spanningsconcentratie, wat de levensduur van vermoeidheid onder herhaalde belastingsomstandigheden helpt verlengen.

Thermische effecten op mechanische sterkte

Onderdelen van elektrische voertuigen werken in omgevingen waar temperatuurschommelingen frequent voorkomen, vooral in de buurt van accupakketten en vermogenselektronica. Gegoten aluminiumlegeringen behouden stabiele mechanische eigenschappen over een bereik van bedrijfstemperaturen, hoewel de sterkte enigszins kan afnemen bij hogere temperaturen. Het spuitgietproces maakt nauwkeurige controle van de componentgeometrie mogelijk, waardoor de thermische uitzetting onder controle wordt gehouden en het risico op vervorming of scheuren wordt verminderd.

Rol van warmtebehandeling na spuitgieten

Warmtebehandeling na het gieten wordt soms toegepast om de mechanische sterkte en maatvastheid te verbeteren. Warmtebehandeling kan de microstructuur wijzigen door bepaalde fasen op te lossen en een meer uniforme korrelverdeling te bevorderen. Bij toepassingen in elektrische voertuigen kunnen warmtebehandelde gegoten componenten een betere vloeisterkte en een betere weerstand tegen vervorming bieden, op voorwaarde dat de maattoleranties behouden blijven.

Invloed van het matrijsontwerp op de sterkteverdeling

Het matrijsontwerp speelt een belangrijke rol bij het bepalen hoe metaal in de holte stroomt en stolt. Een juiste plaatsing van de poort en stromingspaden verminderen turbulentie en bevorderen een uniforme vulling. Dit leidt tot een consistentere interne structuur en mechanische sterkte van het hele onderdeel. Bij het spuitgieten van elektrische voertuigen worden vaak geavanceerde matrijssimulatietools gebruikt om potentiële zwakke punten te voorspellen en ontwerpen dienovereenkomstig aan te passen.

Maatnauwkeurigheid en lastoverdracht

Spuitgieten biedt een hoge maatnauwkeurigheid, wat een goede pasvorm en belastingoverdracht tussen aangesloten componenten ondersteunt. Wanneer onderdelen van elektrische voertuigen precies in elkaar passen, worden mechanische belastingen verdeeld zoals bedoeld, in plaats van geconcentreerd te zijn op verkeerd uitgelijnde interfaces. Dit draagt indirect bij aan de algehele mechanische sterkte door het verminderen van plaatselijke spanningen die anders tot voortijdig falen zouden kunnen leiden.

Integratie van meerdere functies in afzonderlijke gietstukken

Een voordeel van spuitgieten in elektrische voertuigen is de mogelijkheid om meerdere functionele kenmerken in één onderdeel te integreren. Montagepunten, koelkanalen en structurele verstevigingen kunnen gelijktijdig worden gegoten. Deze integratie vermindert de behoefte aan extra bevestigingsmiddelen of lasverbindingen, die bronnen van zwakte kunnen worden. Als gevolg hiervan worden de algehele mechanische sterkte en structurele consistentie verbeterd.

Kwaliteitscontrolemaatregelen en sterkteconsistentie

Het handhaven van een consistente mechanische sterkte over grote productievolumes vereist een robuuste kwaliteitscontrole. Om interne defecten op te sporen worden niet-destructieve testmethoden zoals röntgeninspectie en ultrasoon onderzoek gebruikt. Procesbewaking zorgt ervoor dat de injectiedruk, temperatuur en koelsnelheden binnen gespecificeerde bereiken blijven. Deze maatregelen helpen ervoor te zorgen dat gegoten onderdelen van elektrische voertuigen consistent voldoen aan de verwachtingen op het gebied van mechanische sterkte.

| Kwaliteitscontrolemethode | Hoofddoel | Impact op kracht |

|---|---|---|

| Röntgeninspectie | Detecteer interne porositeit | Vermindert het risico op verborgen zwakke zones |

| Procesbewaking | Stabiliseer gietparameters | Verbetert de consistentie |

| Dimensionale inspectie | Controleer de geometrische nauwkeurigheid | Ondersteunt een juiste verdeling van de belasting |

Structurele prestaties onder crash- en impactbelastingen

De veiligheidseisen voor elektrische voertuigen omvatten onder meer weerstand tegen stoot- en botsbelastingen. Gegoten structurele componenten kunnen worden ontworpen om energie tijdens botsingen te absorberen en te herverdelen. De mechanische sterkte die wordt bereikt door gecontroleerd spuitgieten zorgt ervoor dat deze componenten op voorspelbare manieren kunnen vervormen, wat energiebeheerstrategieën in voertuigconstructies ondersteunt. Een juiste legeringskeuze en structureel ontwerp zijn van cruciaal belang om dit evenwicht te bereiken.

Mechanische stabiliteit op lange termijn tijdens gebruik

Gedurende de levensduur van een elektrisch voertuig worden componenten blootgesteld aan mechanische belasting, trillingen en omgevingsfactoren. Gegoten componenten die op de juiste manier zijn ontworpen en vervaardigd, hebben de neiging om in de loop van de tijd stabiele mechanische eigenschappen te behouden. Consistente microstructuur en gecontroleerde defectniveaus dragen bij aan voorspelbare prestaties, waardoor de kans op onverwachte sterktevermindering tijdens langdurig gebruik wordt verminderd.

Toekomstige trends in EV-spuitgieten en sterkte-optimalisatie

Vooruitgang op het gebied van grootschalig spuitgieten, ook wel geïntegreerd of megagieten genoemd, heeft invloed op de manier waarop de mechanische sterkte wordt beheerd in elektrische voertuigen. Grotere gietstukken uit één stuk verminderen het aantal onderdelen en verbindingen, wat de structurele continuïteit kan verbeteren. Verwacht wordt dat de voortdurende ontwikkeling op het gebied van legeringstechnologie, simulatietools en procescontrole de relatie tussen spuitgieten en mechanische sterkte in toekomstige ontwerpen van elektrische voertuigen verder zal verfijnen.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.