Wat zijn de voor- en nadelen van het gebruik van gegoten auto-onderdelen van zinklegering in structurele onderdelen en decoratieve onderdelen van auto's?

17-09-20251. Inleiding tot gegoten auto-onderdelen van zinklegering

Zinklegering spuitgieten is een veelgebruikte methode in de auto-industrie, waarbij zowel structurele onderdelen als decoratieve onderdelen met een hoge maatnauwkeurigheid worden geproduceerd. Het proces omvat het injecteren van gesmolten zinklegering in een mal onder hoge druk, wat resulteert in componenten die sterk, gedetailleerd en uniform zijn. Deze auto-onderdelen zijn populair vanwege hun aanpassingsvermogen aan complexe ontwerpen en hun vermogen om structurele en decoratieve functies in voertuigen te integreren. Wanneer we hun toepassing in zowel structurele als decoratieve onderdelen overwegen, is het noodzakelijk om hun voor- en nadelen te evalueren om hun volledige impact op de autoproductie te begrijpen.

2. Materiaalkenmerken van zinklegeringen

Zinklegeringen die bij het spuitgieten worden gebruikt, zijn doorgaans mengsels van zink met elementen zoals aluminium, magnesium en koper. Deze combinaties zorgen voor mechanische sterkte, slijtvastheid en verbeterde gieteigenschappen. Zinklegeringen staan bekend om hun vloeibaarheid, waardoor ze onderdelen kunnen maken met ingewikkelde ontwerpen en dunne wanden. Deze eigenschap maakt ze geschikt voor decoratieve auto-onderdelen, terwijl ze door hun sterkte en stabiliteit in bepaalde structurele toepassingen kunnen worden gebruikt. Hun fysieke eigenschappen brengen echter ook beperkingen met zich mee in vergelijking met andere materialen zoals aluminium of staal.

3. Voordelen in structurele onderdelen van de auto-industrie

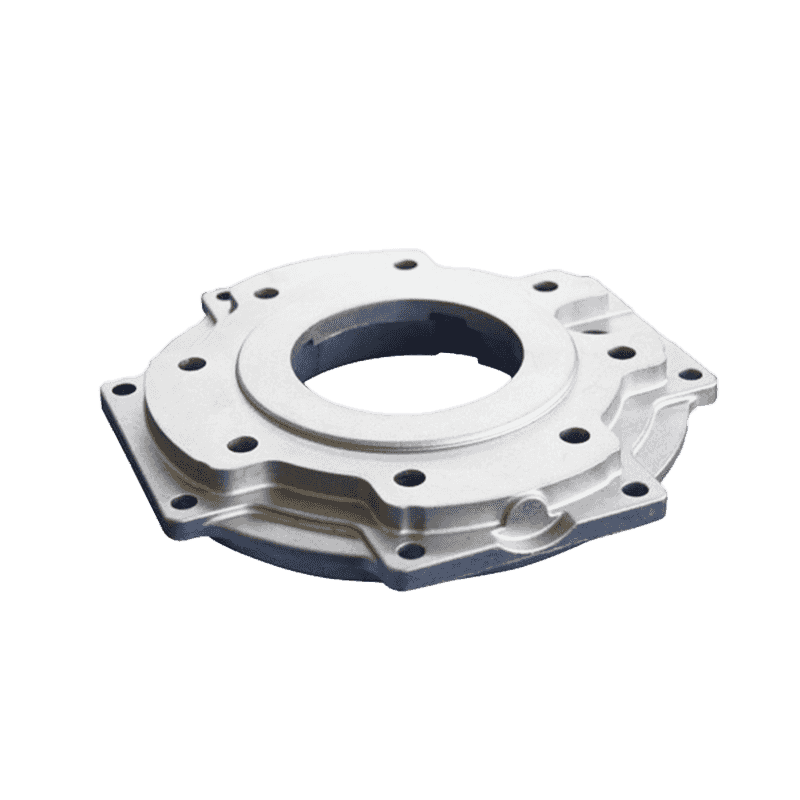

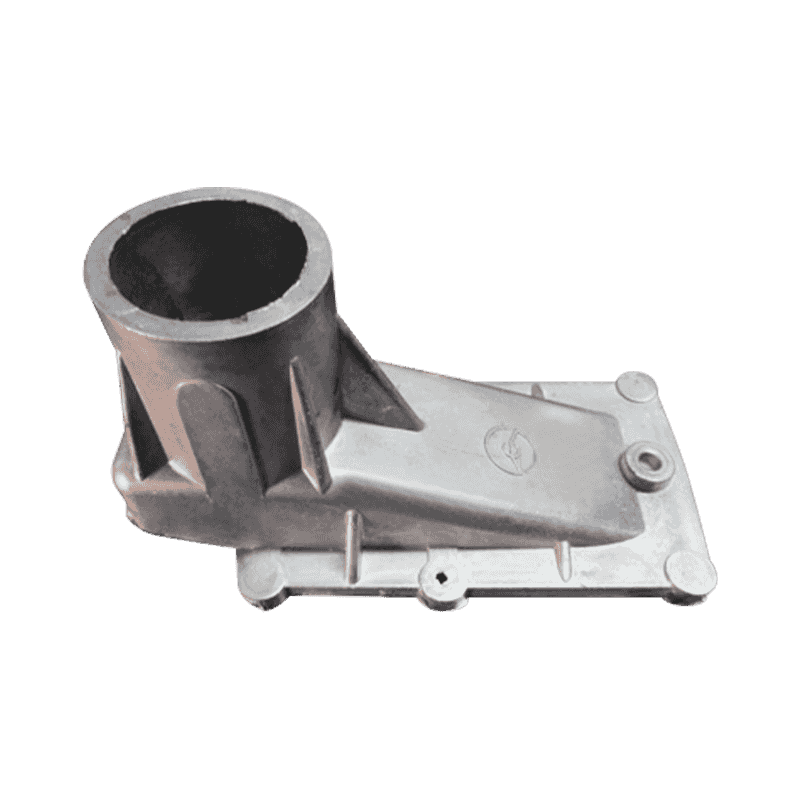

Bij gebruik in structurele onderdelen bieden gegoten componenten van zinklegering verschillende voordelen. Ze maken de productie mogelijk van complexe vormen met een uniforme sterkteverdeling, wat belangrijk is in autoframes, behuizingen en connectoren. Hun vermogen om nauwe toleranties te handhaven zorgt voor compatibiliteit en functionaliteit. Bovendien hebben zinklegeringen een hoge slagvastheid, wat veiligheid en betrouwbaarheid biedt bij bepaalde structurele toepassingen. Hun recycleerbaarheid voegt ook waarde toe aan duurzame autoproductiepraktijken.

4. Nadelen van structurele onderdelen van auto's

Ondanks deze voordelen hebben zinklegeringen beperkingen in structurele toepassingen. Hun dichtheid is hoger dan die van aluminium, wat leidt tot zwaardere onderdelen die de algehele voertuigefficiëntie kunnen verminderen. Zinklegeringen hebben ook lagere smeltpunten, wat hun prestaties bij hoge temperaturen in het voertuig kan beperken. Bij bepaalde dragende toepassingen kan de voorkeur worden gegeven aan staal- of aluminiumlegeringen vanwege de hogere treksterkte. Deze beperkingen moeten zorgvuldig in overweging worden genomen bij het kiezen van gegoten componenten van zinklegering voor structurele doeleinden.

5. Voordelen in decoratieve onderdelen voor auto's

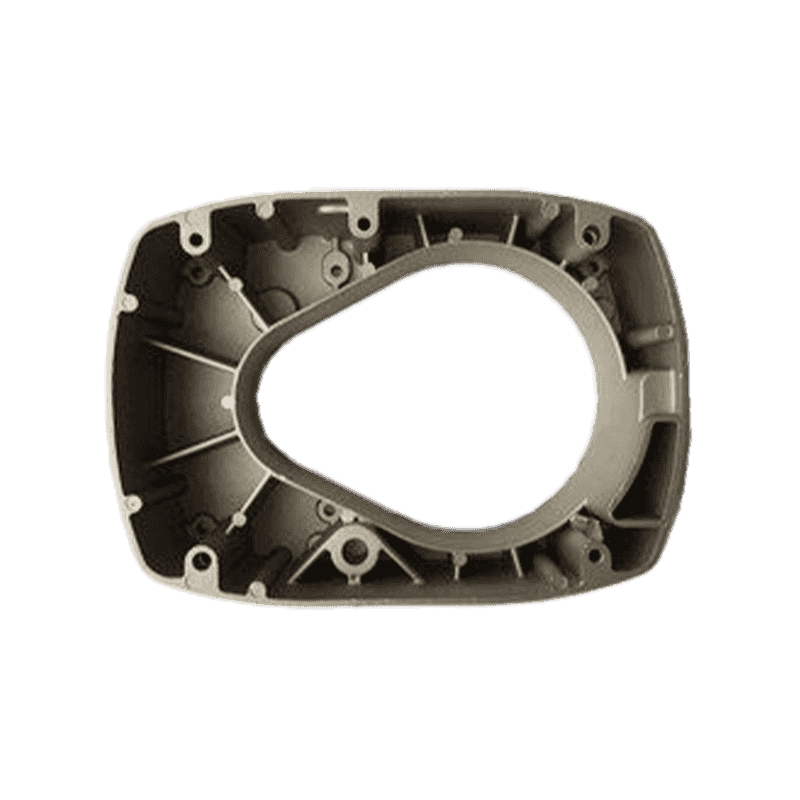

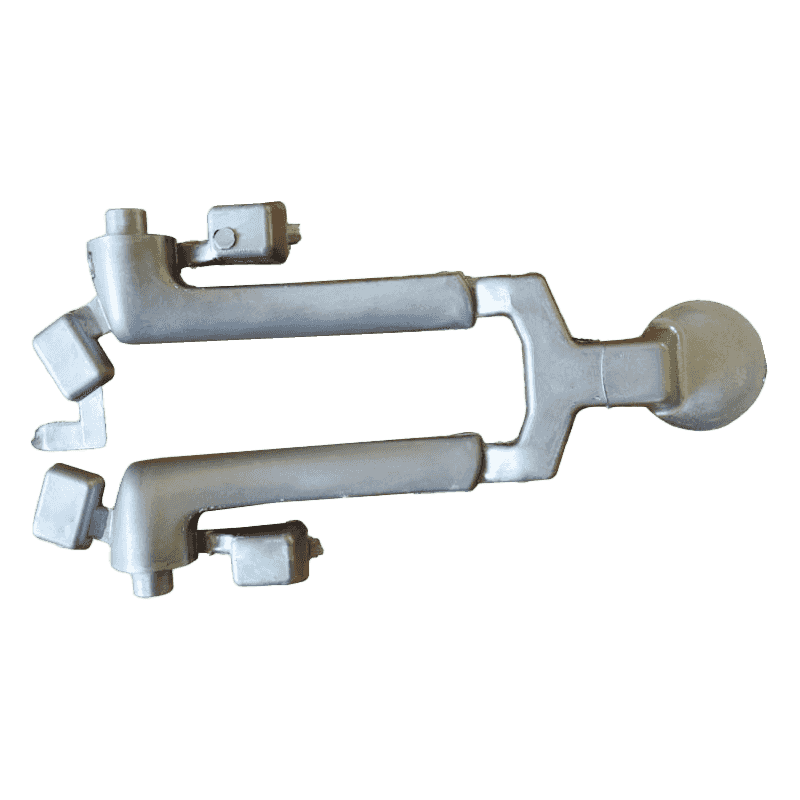

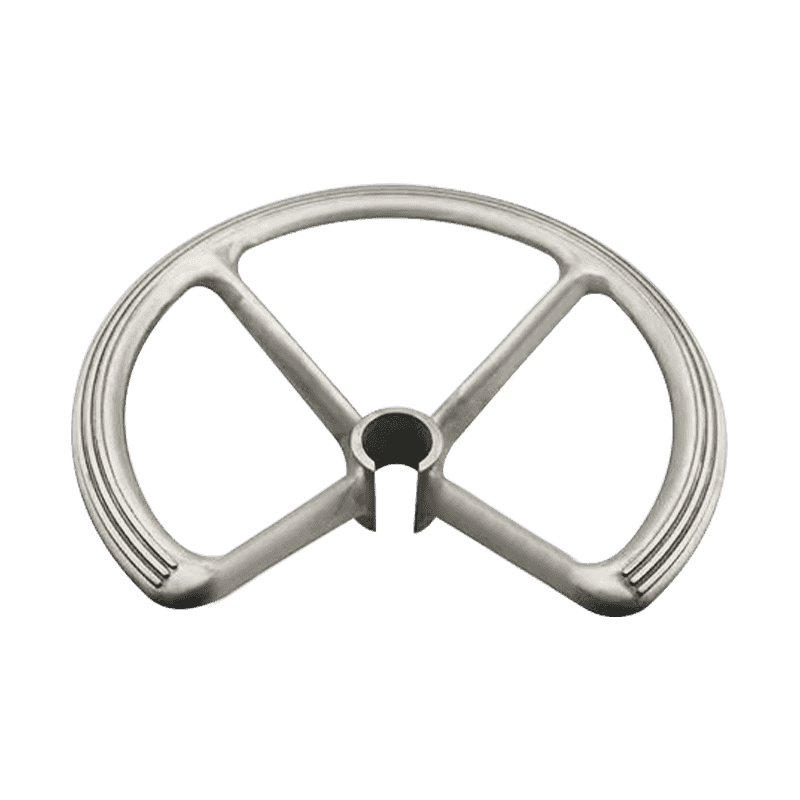

Gegoten onderdelen van zinklegering worden vooral gewaardeerd in decoratieve autotoepassingen zoals sierlijsten, emblemen, handgrepen en interieurcomponenten. Hun uitstekende gietvloeibaarheid maakt gedetailleerde oppervlakteafwerkingen en complexe ontwerpen mogelijk, waardoor de esthetische aantrekkingskracht van voertuigen wordt vergroot. Zinklegeringen kunnen eenvoudig worden geplateerd, geverfd of gepolijst, waardoor een breed scala aan oppervlaktebehandelingen mogelijk is. Deze flexibiliteit maakt ze ideaal voor decoratieve toepassingen waarbij uiterlijk en afwerking primaire overwegingen zijn. Hun duurzaamheid zorgt er ook voor dat decoratieve elementen hun uiterlijk behouden, zelfs na langdurig gebruik.

6. Nadelen van decoratieve onderdelen voor auto's

Hoewel zinklegeringen goed presteren in decoratieve onderdelen, zijn er ook uitdagingen waarmee rekening moet worden gehouden. Blootstelling aan vocht en corrosieve omgevingen kan de levensduur van oppervlakteafwerkingen beïnvloeden als beschermende coatings niet correct worden aangebracht. Hoewel zinklegeringen een goede maatvastheid bieden, kunnen decoratieve onderdelen bovendien nog steeds problemen ondervinden met thermische uitzetting in omgevingen met hoge temperaturen. Voor toepassingen die ultralichte materialen vereisen, kunnen alternatieven zoals kunststoffen of aluminium soms geschikter zijn.

7. Kostenoverwegingen van gegoten onderdelen van zinklegering

De kosten voor het gebruik van gegoten onderdelen uit zinklegeringen worden beïnvloed door zowel de materiaal- als de procesefficiëntie. Zinklegeringen zijn relatief betaalbaar en het spuitgietproces maakt massaproductie van identieke onderdelen mogelijk met minimale nabewerking. Dit vermindert de arbeidskosten en de productietijd. De hogere dichtheid van zink in vergelijking met aluminium kan echter de materiaalkosten per volume-eenheid verhogen. Bij decoratieve toepassingen kunnen extra kosten voor beplating of verven ook de algehele kostenefficiëntie beïnvloeden.

| Kostenfactor | Gegoten onderdelen van zinklegering | Alternatieve materialen |

|---|---|---|

| Materiaalkosten | Matig, met ruime beschikbaarheid | Aluminium is lichter maar duurder; kunststoffen zijn goedkoper |

| Productie-efficiëntie | Hoog door nauwkeurig spuitgieten | Varieert en vereist vaak meer bewerking |

| Afwerkingskosten | Mogelijk is extra beplating of schilderwerk nodig | Kunststoffen hebben vaak minder afwerking nodig; staal heeft mogelijk coatings nodig |

8. Milieu- en duurzaamheidsaspecten

Duurzaamheid is een groeiend probleem in de automobielindustrie. Zinklegeringen zijn volledig recyclebaar, wat aansluit bij de milieudoelstellingen. Het spuitgietproces minimaliseert ook materiaalverspilling vanwege de hoge opbrengstefficiëntie. Vergeleken met kunststoffen zorgen zinklegeringen ervoor dat onderdelen langer meegaan, waardoor de vervangingsfrequentie en de afvalproductie worden verminderd. Het energieverbruik bij het spuitgietproces en de behoefte aan coatings in decoratieve toepassingen introduceren echter extra milieuoverwegingen die in evenwicht moeten worden gebracht.

9. Vergelijking van mechanische prestaties

De mechanische eigenschappen van gegoten onderdelen van zinklegering beïnvloeden hun geschiktheid voor verschillende automobieltoepassingen. Bij structurele componenten zijn eigenschappen zoals treksterkte, hardheid en slagvastheid van cruciaal belang, terwijl bij decoratieve onderdelen prioriteit wordt gegeven aan oppervlakteafwerking en maatvastheid. De volgende tabel geeft een vergelijking van mechanische prestatieaspecten van zinklegeringen met natuurlijke alternatieven zoals aluminium en staal.

| Eigendom | Gegoten onderdelen van zinklegering | Aluminium onderdelen | Stalen onderdelen |

|---|---|---|---|

| Dikte | Hoger, wat leidt tot zwaardere delen | Lager, lichtgewicht voordeel | Hoog, aanzienlijk zwaarder |

| Treksterkte | Matig, geschikt voor lichte belasting | Matig tot hoog, afhankelijk van de legering | Hoog, het beste voor zware lasten |

| Slagvastheid | Goed onder normale omstandigheden | Gematigd | Hoog |

| Corrosiebestendigheid | Goed met coatings | Goede, natuurlijk beschermende oxide | Vereist coatings om corrosie te weerstaan |

10. Toepassingen in modern auto-ontwerp

Modern auto-ontwerp integreert gegoten onderdelen van zinklegering in zowel structurele als decoratieve rollen. Structurele toepassingen omvatten behuizingen, beugels en connectoren, terwijl decoratieve toepassingen sierlijsten, emblemen en handgrepen omvatten. De keuze om een zinklegering te gebruiken hangt vaak af van de afweging tussen duurzaamheid, esthetiek en kostenoverwegingen. Handgrepen en afwerkingen van zinklegering bieden bijvoorbeeld zowel sterkte als gedetailleerde afwerkingen, terwijl structurele componenten profiteren van hun maatvastheid.

11. Samenvatting van de voordelen en nadelen

De voor- en nadelen van gegoten auto-onderdelen uit zinklegeringen kunnen in de onderstaande tabel worden samengevat, waarbij de verschillen tussen structurele en decoratieve toepassingen worden benadrukt:

| Sollicitatie | Voordelen | Nadelen |

|---|---|---|

| Structurele onderdelen | Hoog impact resistance, dimensional stability, recyclability | Zwaarder dan aluminium, lagere temperatuurtolerantie, matige treksterkte |

| Decoratieve onderdelen | Uitstekende oppervlakteafwerking, complexe ontwerpen, eenvoudig beplating en schilderen | Vereist beschermende coatings, mogelijke problemen met thermische uitzetting |

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.