Wat zijn de verschillen en kenmerken van loodspuitgieten en ander metaalspuitgieten?

19-08-2025 Basiskenmerken van loodgieten

Bij het spuitgieten van lood worden lood en zijn legeringen als grondstof gebruikt. Gesmolten metaal wordt onder hoge druk in een vormholte geïnjecteerd om een gewenst metaalproduct te creëren. Lood heeft een laag smeltpunt, doorgaans rond de 327°C, waardoor de procestemperatuur voor het spuitgieten van lood laag is, waardoor het energieverbruik effectief wordt verminderd. Lood heeft een hoge dichtheid, wat resulteert in zwaardere eindproducten, waardoor het geschikt is voor de vervaardiging van onderdelen die een hoge dichtheid en slijtvastheid vereisen. Bovendien vertoont lood een uitstekende corrosieweerstand, vooral in bepaalde omgevingen, en vertoont het een goede chemische stabiliteit. Het loodspuitgietproces, dat smelten, injecteren, afkoelen, uit de vorm halen en nabewerking omvat, is relatief volwassen en kan in hoge mate worden geautomatiseerd.

Belangrijkste verschillen tussen lood- en aluminiumspuitgieten

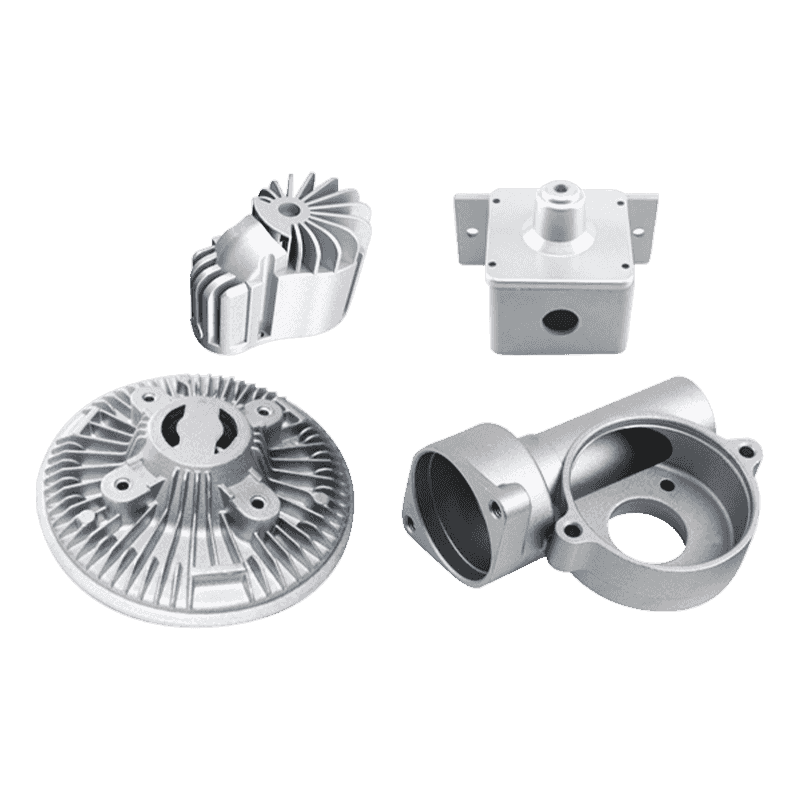

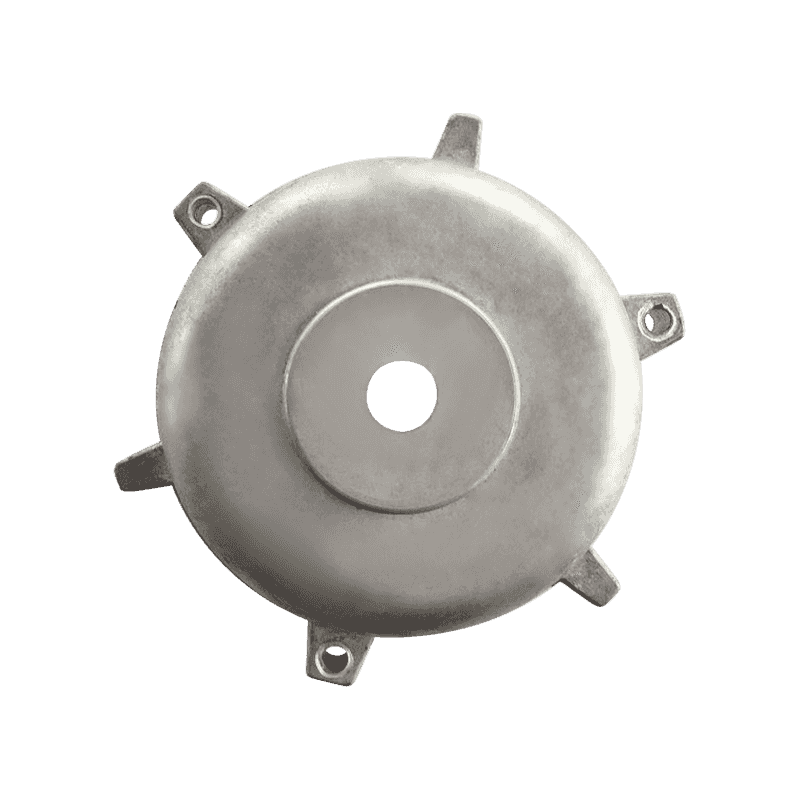

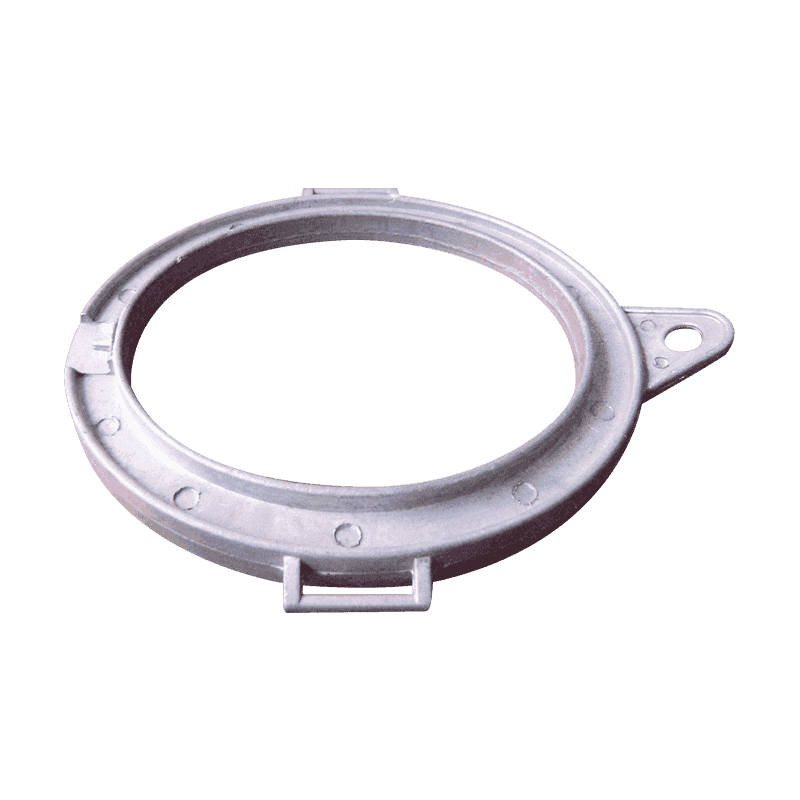

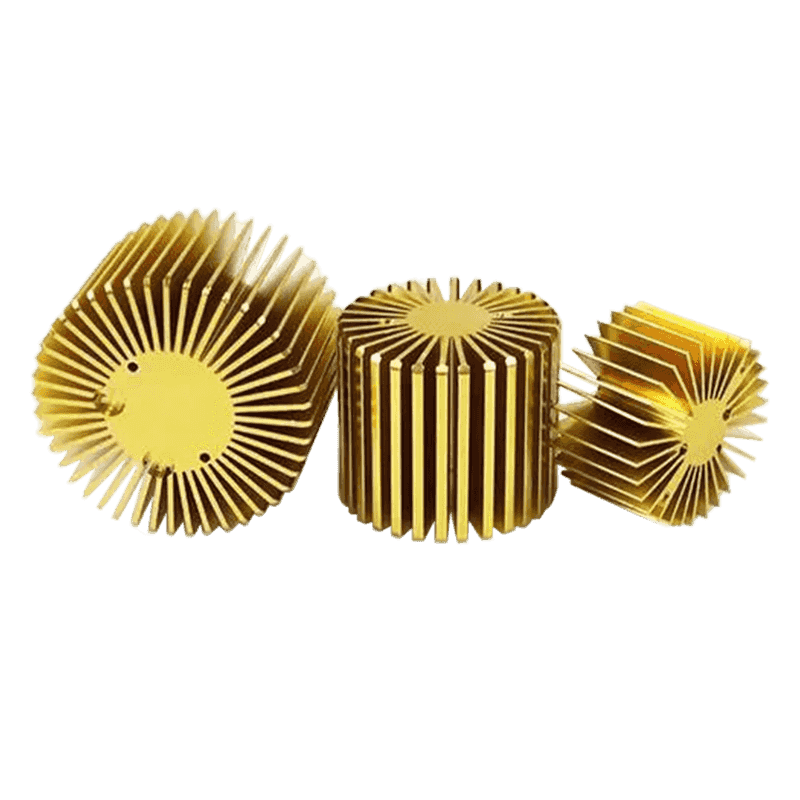

Loodgieten en aluminiumspuitgieten zijn twee veel voorkomende spuitgietprocessen voor metalen, maar ze verschillen qua materiaaleigenschappen, procesparameters en toepassingsgebieden. Aluminiumlegeringen hebben een hoger smeltpunt, doorgaans boven de 660°C, en de injectietemperaturen zijn hoger dan die voor loodgieten, wat resulteert in een hoger energieverbruik en hogere apparatuurvereisten. Aluminium spuitgietstukken zijn lichtgewicht, waardoor ze geschikt zijn voor de vervaardiging van onderdelen die lichtgewicht moeten zijn. Ter vergelijking: loodgietstukken hebben een hogere dichtheid en zijn geschikt voor toepassingen die een hogere kwaliteit en slijtvastheid vereisen. Aluminiumlegeringen bieden een hogere sterkte na het vormen en uitstekende thermische geleidbaarheid en warmteafvoer, terwijl loodlegeringen geschikter zijn voor producten die goede afdichtings- en barrière-eigenschappen vereisen. De twee verschillen ook in matrijsontwerp en procescontrole; loodgietmatrijzen zijn onderworpen aan relatief lagere temperaturen en drukken.

Vergelijking van loodspuitgieten en zinkspuitgieten

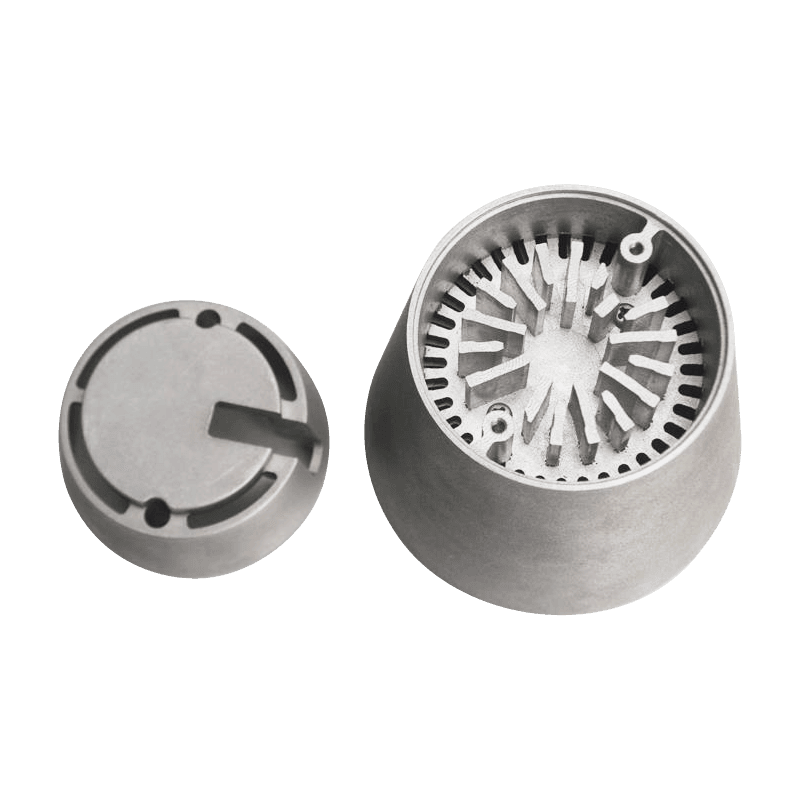

Zinkspuitgieten wordt vaak gebruikt om kleine, complexe en uiterst nauwkeurige onderdelen te vervaardigen. Zink heeft een smeltpunt van ongeveer 419°C, tussen lood en aluminium in. Zinkspuitgietstukken bieden superieure mechanische eigenschappen en oppervlakteafwerking, en zijn gemakkelijk te verwerken. Vergeleken met loodspuitgieten zijn zinkspuitgietstukken over het algemeen harder en sterker, maar met een lagere dichtheid en gewicht. Zinkspuitgieten is geschikt voor producten die een verfijnd uiterlijk en complexe structuren vereisen, zoals behuizingen van elektronische componenten en componenten van precisie-instrumenten. Loodspuitgieten wordt vanwege de hogere dichtheid en betere corrosieweerstand vaak gebruikt in gespecialiseerde toepassingen die stralingsbescherming of slijtvastheid vereisen. De twee hebben ook verschillende eisen met betrekking tot milieuveiligheid en gezondheidsbeheer. Lood is zeer giftig en vereist strikte controle over de productie- en gebruiksomgeving.

Voordelen en beperkingen van loodspuitgieten

De voordelen van het spuitgieten van lood liggen voornamelijk in de energiebesparing die wordt bereikt door het lage smeltpunt, evenals in de inherente hoge dichtheid en corrosieweerstand van het materiaal. Deze eigenschappen maken loodspuitgieten geschikt voor de vervaardiging van gespecialiseerde componenten, zoals stralingsafschermende apparatuur en slijtvaste onderdelen. Bovendien vereist het gieten van lood een lagere matrijsdruk en -temperatuur, wat de levensduur van de matrijs verlengt en de onderhoudskosten van de apparatuur verlaagt. De toxiciteit van lood en milieubeperkingen zijn echter belangrijke beperkingen van dit proces, waardoor strikte emissiecontroles en veiligheidsmaatregelen voor werknemers nodig zijn. Bovendien zijn de mechanische eigenschappen van gegoten onderdelen van lood beperkt in vergelijking met die van gegoten onderdelen van aluminium en zink, waardoor het gebruik ervan in toepassingen met hoge sterkte wordt beperkt.

Analyse van leadspuitgiettoepassingen

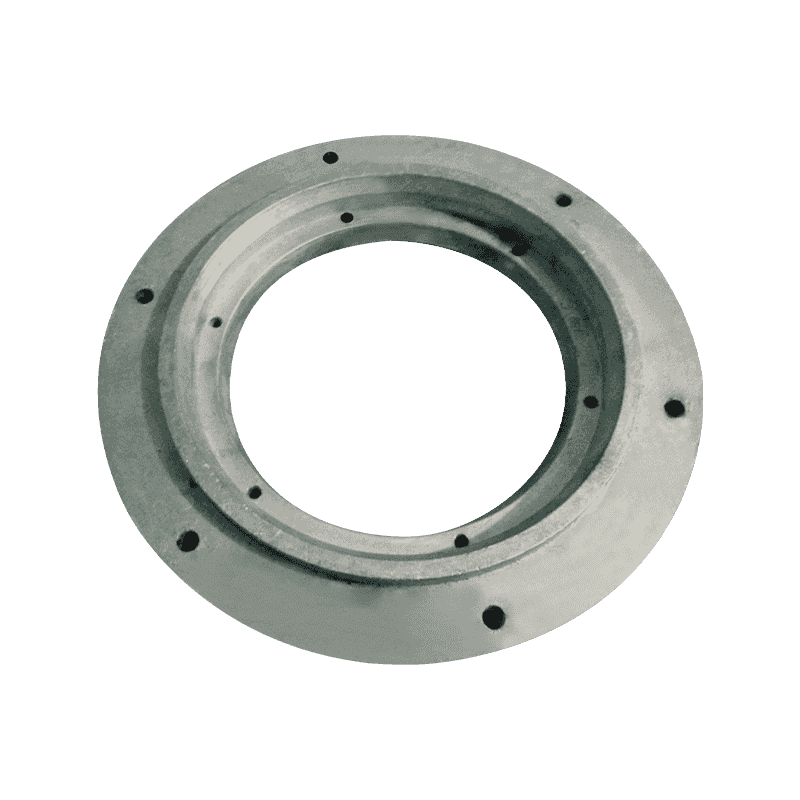

Loodspuitgieten wordt voornamelijk gebruikt bij de vervaardiging van componenten die een hoge dichtheid, corrosieweerstand en stralingsbescherming vereisen, zoals batterijcomponenten, beschermkappen, stralingsafschermende apparaten en sommige mechanische afdichtingen. Bij deze toepassingen biedt het spuitgieten van lood voordelen op het gebied van afdichting, slijtvastheid en barrière-eigenschappen. Vergeleken met het spuitgieten van aluminium en zink biedt het spuitgieten van lood voordelen op het gebied van gewicht en bescherming, maar de toepassing ervan is beperkt in toepassingen die een lichtgewicht ontwerp vereisen. Door de steeds strengere milieuregels is het toepassingsbereik van het spuitgieten van lood beperkt. Bedrijven moeten bij de daadwerkelijke productie de materiaaleigenschappen in evenwicht brengen met de naleving van de milieuvoorschriften.

Milieu-, gezondheids- en veiligheidsoverwegingen

De toxiciteit van loodmaterialen brengt potentiële risico's voor het milieu en de menselijke gezondheid met zich mee. Tijdens de productie van loodspuitgieten moeten effectieve maatregelen worden genomen om loodstof en uitlaatemissies onder controle te houden en loodvervuiling te voorkomen. Werkplaatsventilatie, uitlaatgaszuiveringssystemen en persoonlijke beschermingsmiddelen zijn van cruciaal belang voor de veiligheid van werknemers. Bedrijven moeten de relevante milieubeschermingsvoorschriften strikt naleven en regelmatig de emissies controleren om ervoor te zorgen dat productieprocessen aan de milieunormen voldoen. Bovendien moet de recycling en verwijdering van afvalloodmaterialen worden gereguleerd om secundaire vervuiling te voorkomen. Milieueisen zetten bedrijven ertoe aan alternatieve materialen en technologieën in loodgietprocessen te onderzoeken om de druk op het milieu te verminderen.

Kenmerken van loodspuitgietapparatuur en mallen

Vergeleken met aluminiumspuitgietapparatuur stelt loodspuitgietapparatuur lagere eisen aan hoge temperatuur- en drukweerstand, een relatief eenvoudige structuur en lagere onderhoudskosten. Matrijsmaterialen zijn doorgaans staal met een goede slijtvastheid, maar vanwege de lagere temperaturen is de kans kleiner dat thermische vermoeidheid van de matrijs optreedt. Bij het ontwerp van de matrijs moet rekening worden gehouden met de vloei- en krimpeigenschappen van de loodlegering om de maatnauwkeurigheid van het gietstuk te garanderen. Loodspuitgieten biedt een relatief lange levensduur van de matrijs, waardoor grootschalige productie mogelijk is. Een passend matrijsontwerp helpt gietfouten te verminderen en de productkwaliteit te verbeteren.

Vergelijking van de economische efficiëntie van het spuitgieten van lood met andere spuitgietprocessen

De productiekosten van het spuitgieten van lood worden beïnvloed door factoren zoals de materiaalprijs, investeringen in apparatuur en inspanningen op het gebied van milieubescherming. Hoewel de prijzen van loodmaterialen relatief stabiel zijn, brengen milieubeschermings- en beschermingsmaatregelen extra kosten met zich mee. Vergeleken met het spuitgieten van aluminium verbruikt het spuitgieten van lood minder energie, vereist het minder investeringen in apparatuur en vereist minder onderhoud. Het hanteren en verwijderen van loodmaterialen brengt echter een hogere kostenlast met zich mee. Zinkspuitgieten heeft echter relatief hoge kosten per eenheid vanwege de superieure mechanische eigenschappen en toegevoegde waarde. Bedrijven moeten de economische haalbaarheid van verschillende spuitgietprocessen in overweging nemen op basis van de productvraag en marktomstandigheden om de juiste productiemethode te selecteren.

| Vergelijkingsaspect | Loodgieten | Aluminium spuitgieten | Zink spuitgieten |

|---|---|---|---|

| Smeltpunt (°C) | ~327 | ~660 | ~419 |

| Dichtheid (g/cm³) | Hoog (11,34) | Laag (2,7) | Gemiddeld (7,14) |

| Typische toepassingen | Stralingsafscherming, zware onderdelen | Lichtgewicht auto-onderdelen | Precisiecomponenten |

| Milieurisico | Hoog vanwege toxiciteit | Gematigd | Gematigd |

| Vraag naar apparatuur | Lagere temperatuur en druk | Hogere temperatuur en druk | Gemiddelde temperatuur en druk |

| Kostenfactoren | Lagere energiekosten, hogere verwijderingskosten | Hogere energiekosten, gematigde verwijdering | Gematigd energy and disposal costs |

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.