De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

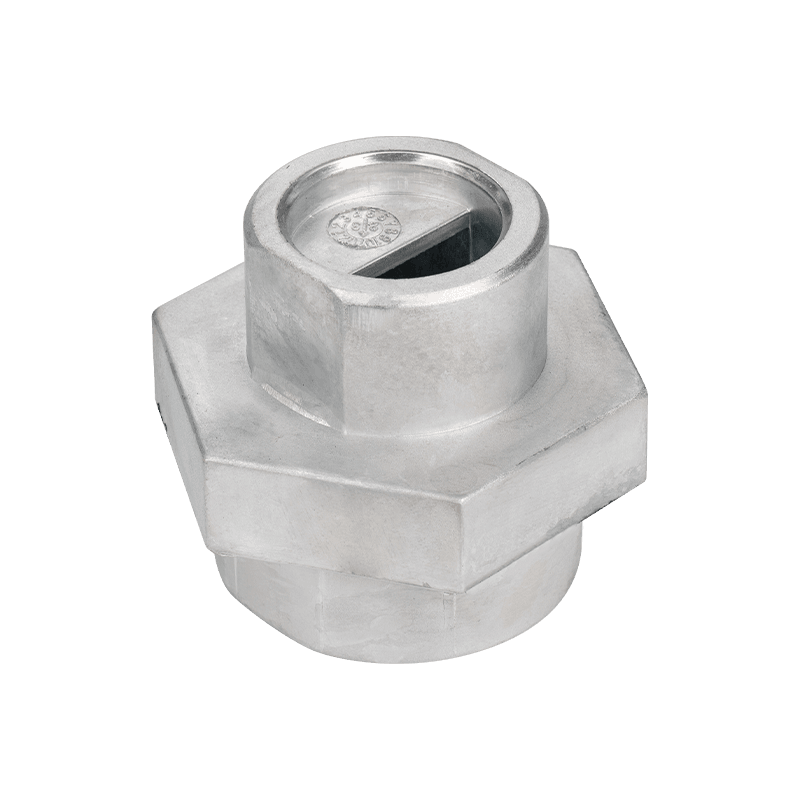

Lees meerAluminium legering Auto -chassisonderdelen Die casting

Auto-chassisonderdelen van aluminiumlegering, als een lichtgewicht, hoogwaardig, corrosiebestendig metaalmateriaal, is op grote schaal gebruikt op het gebied van autofabrieken. Met de continue ontwikkeling van de auto -industrie worden de vereisten voor autokrassisonderdelen hoger en hoger, vooral in termen van veiligheid, comfort en milieubescherming.

Aluminiumlegering heeft hoge sterkte en stijfheid en kan grote belastingen en impactkrachten weerstaan, waardoor de stabiliteit en veiligheid van autorijden wordt gewaarborgd. In vergelijking met traditioneel staal heeft aluminiumlegering een lagere dichtheid, die het gewicht van de onderdelen van de automobielchassis aanzienlijk vermindert, waardoor het energieverbruik en de emissies worden verminderd. Dit helpt niet alleen om het brandstofverbruik van de auto te verbeteren, maar vermindert ook de vervuiling tot het milieu.

Aluminiumlegering heeft een goede corrosieweerstand en kan stabiele prestaties behouden in verschillende harde omgevingen. Dit is vooral belangrijk voor auto -chassisonderdelen omdat ze vaak worden blootgesteld aan schadelijke omgevingen zoals vocht en zoutspray. De corrosieweerstand van aluminiumlegering kan de levensduur van chassisonderdelen effectief verlengen, de frequentie van reparaties en vervangingen verminderen en onderhoudskosten verminderen.

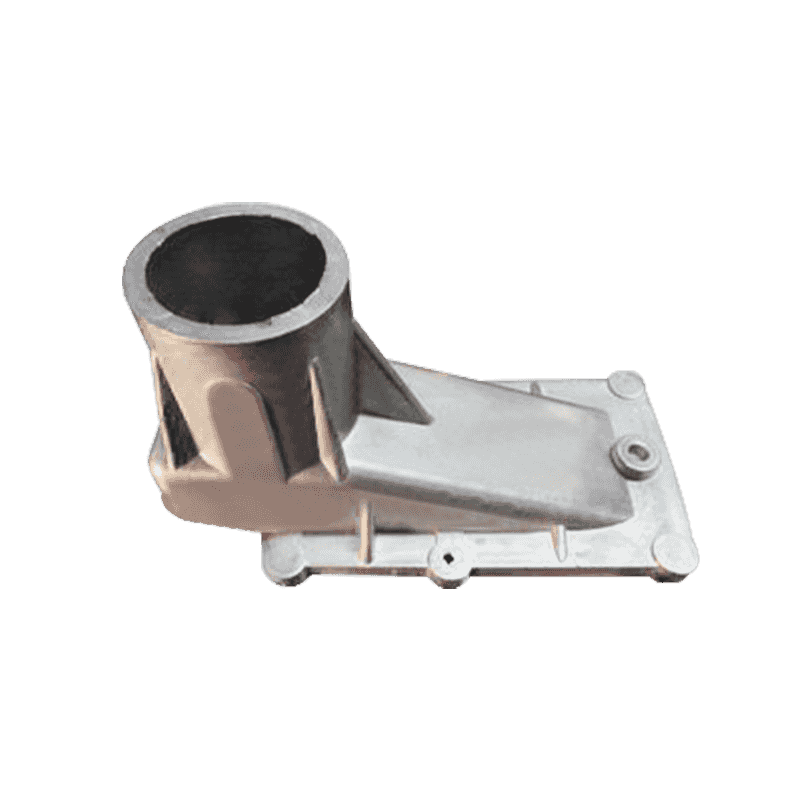

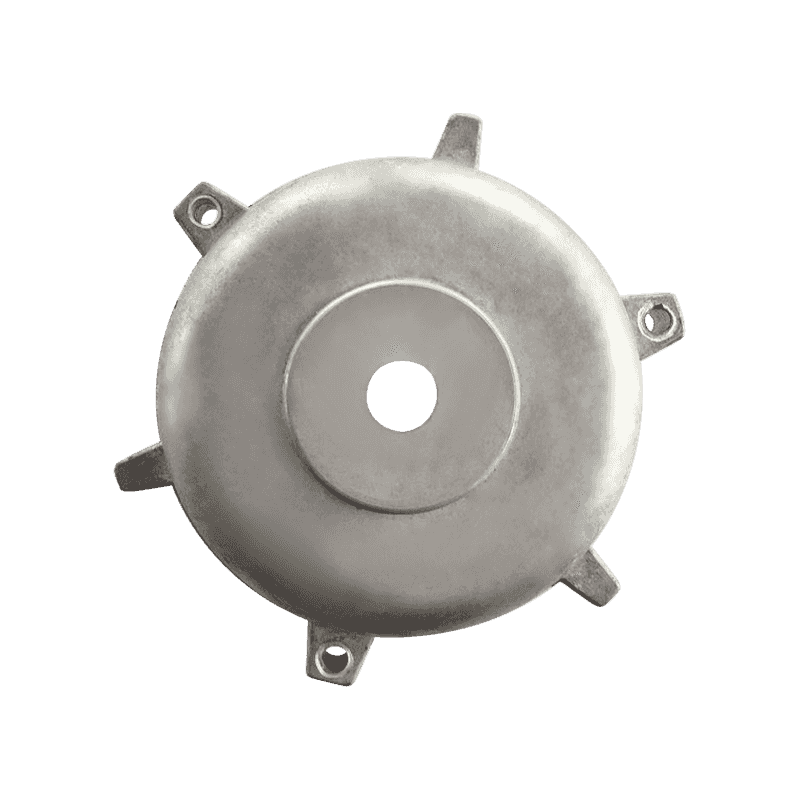

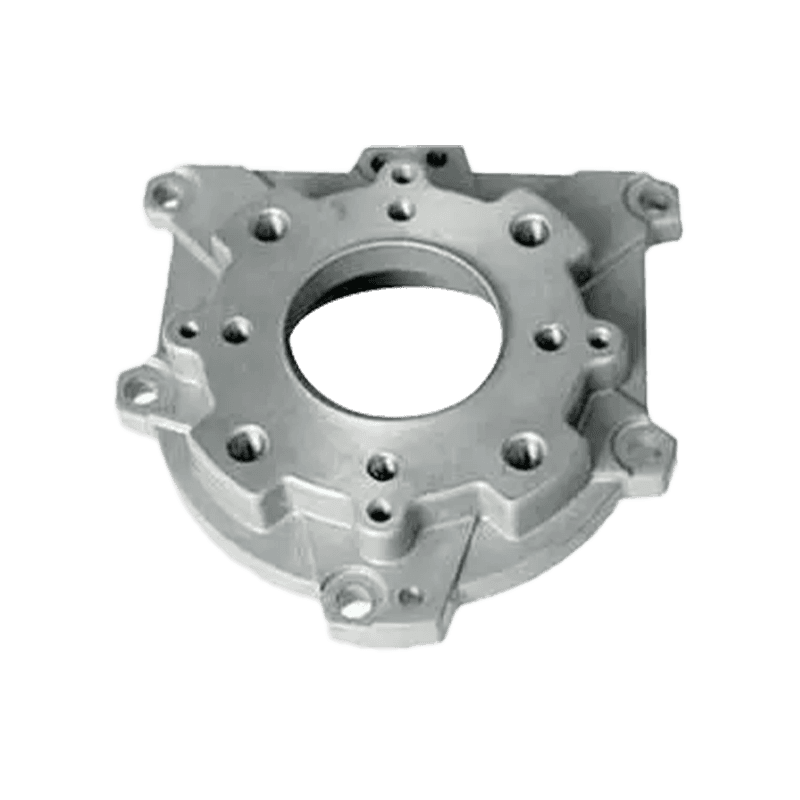

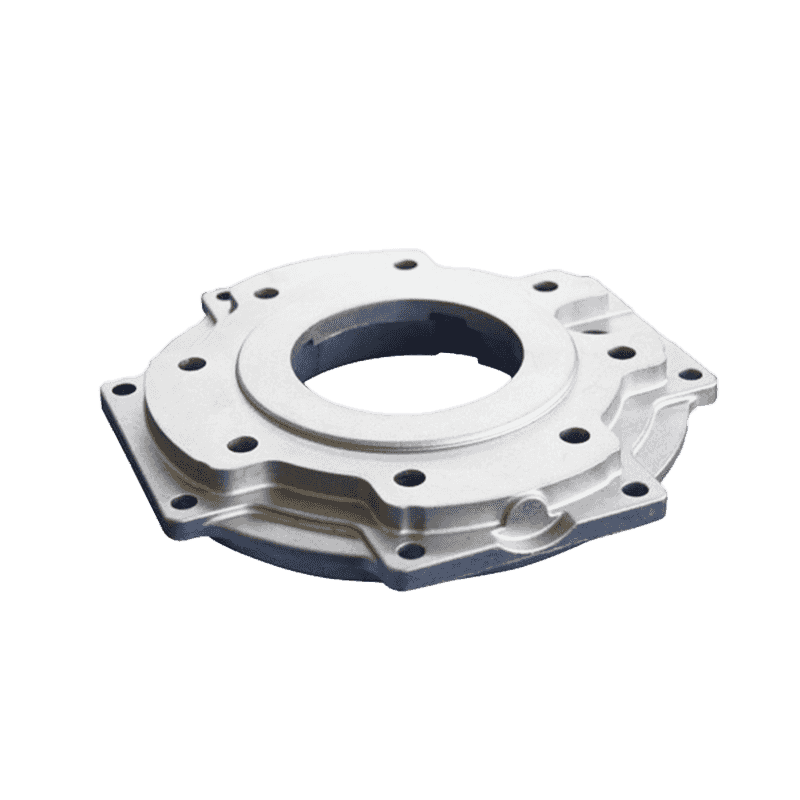

Auto -onderdelen van aluminium legering

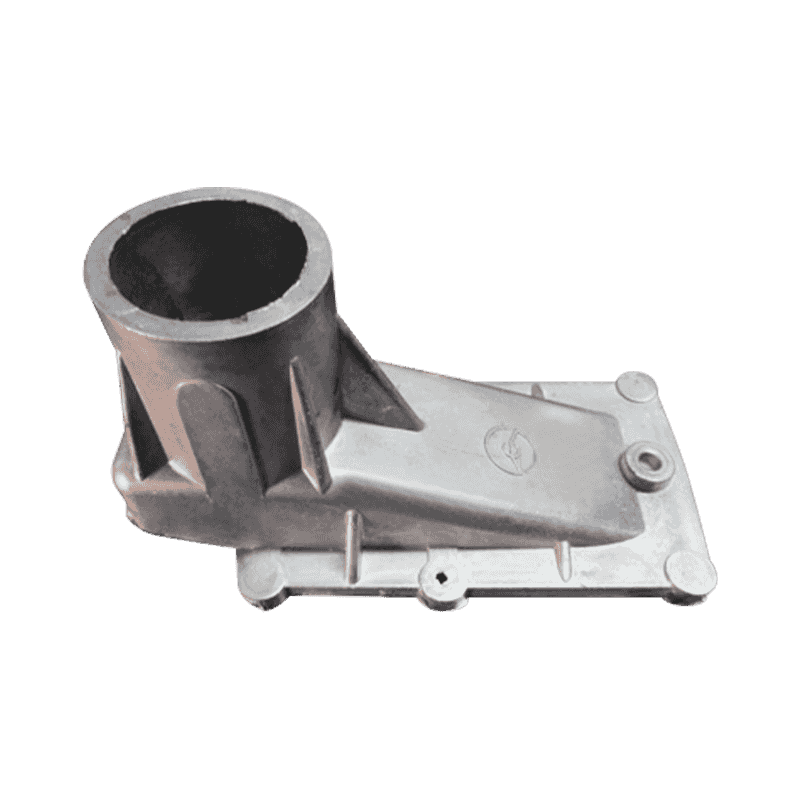

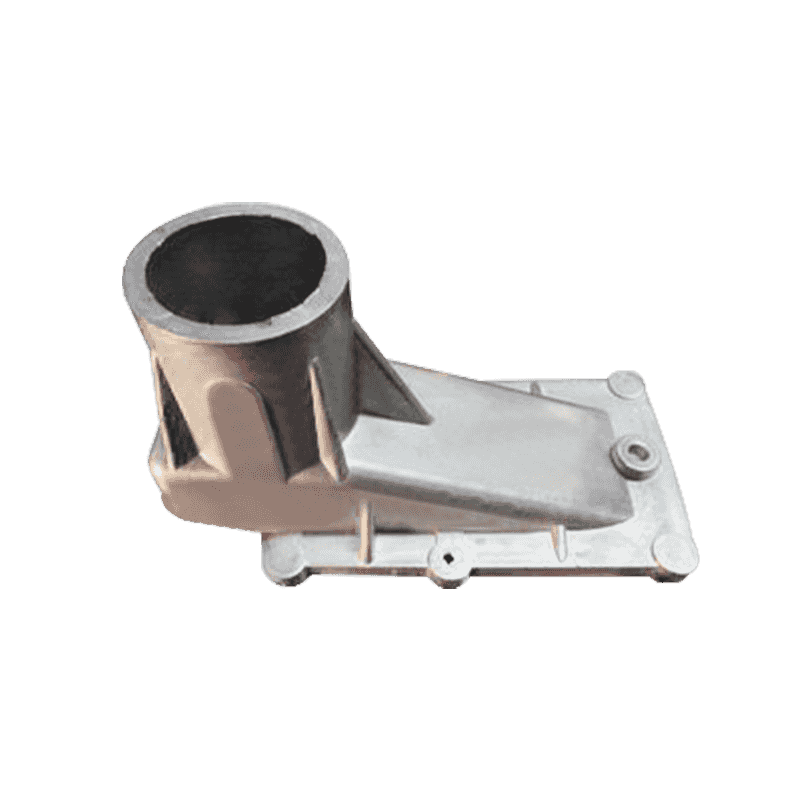

Aluminium legering Automotoronderdelen

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

Auto -onderdelen van aluminium legering

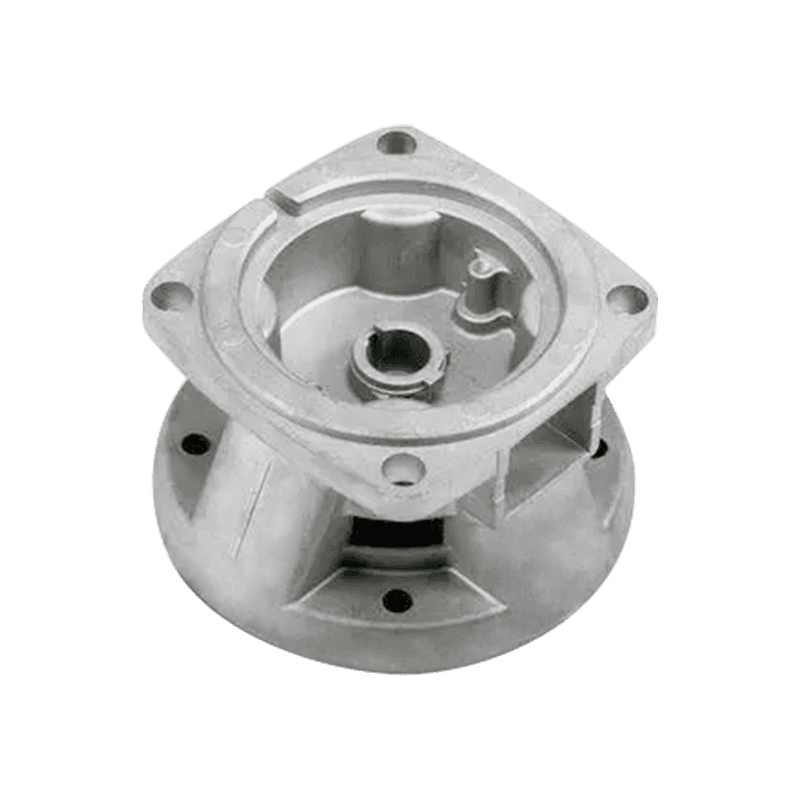

Aluminium legering Automotoronderdelen

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

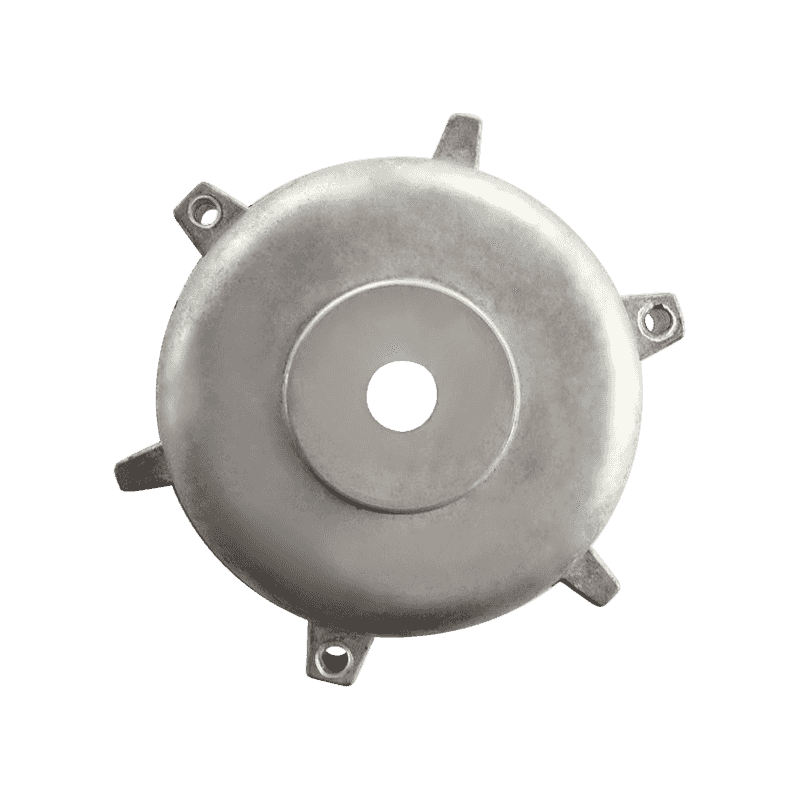

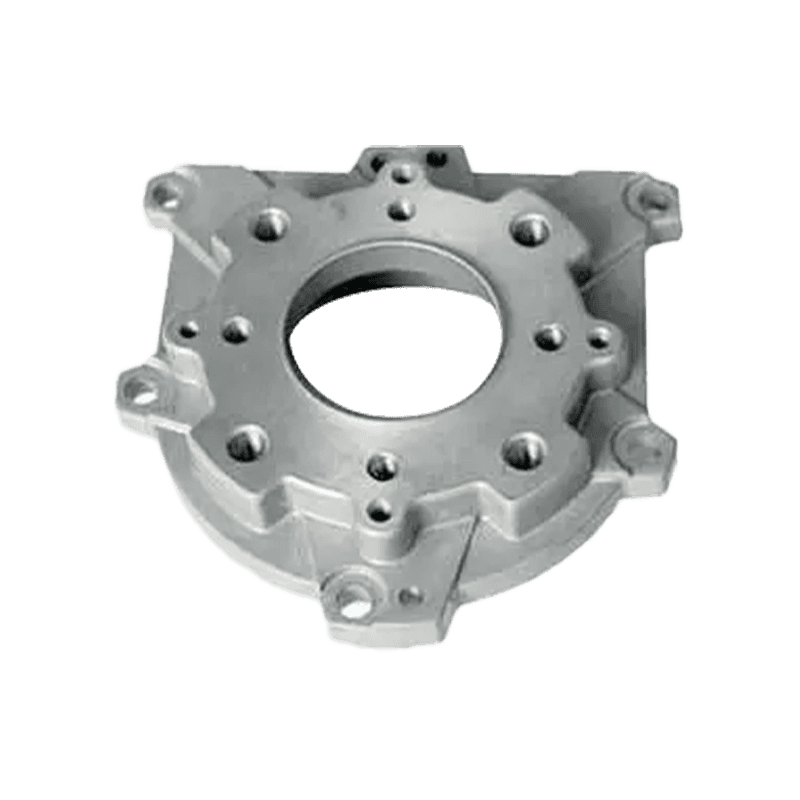

Auto -onderdelen van aluminium legering

Aluminium legering Automotoronderdelen

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

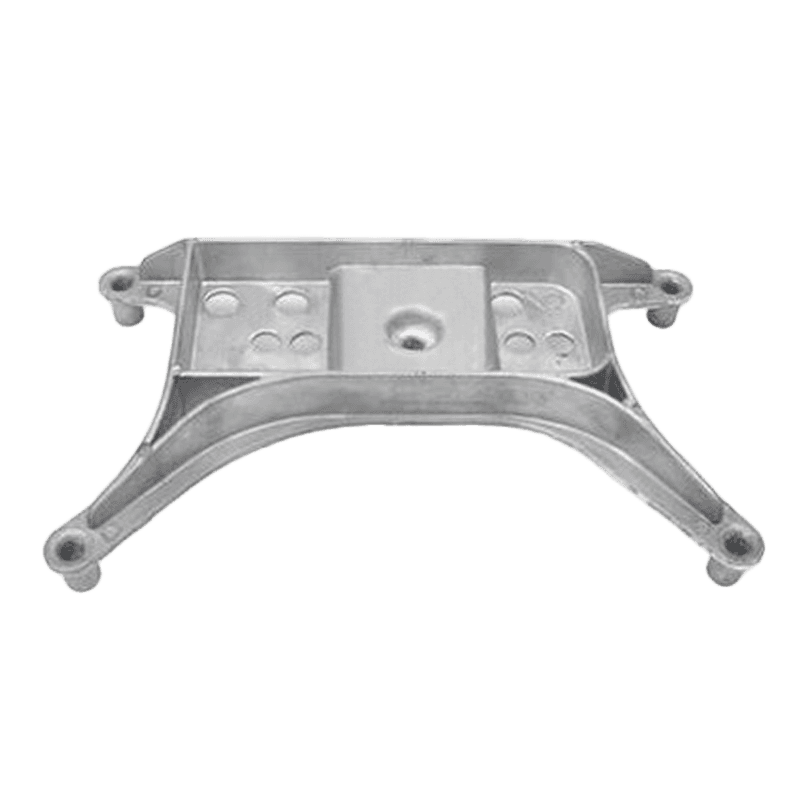

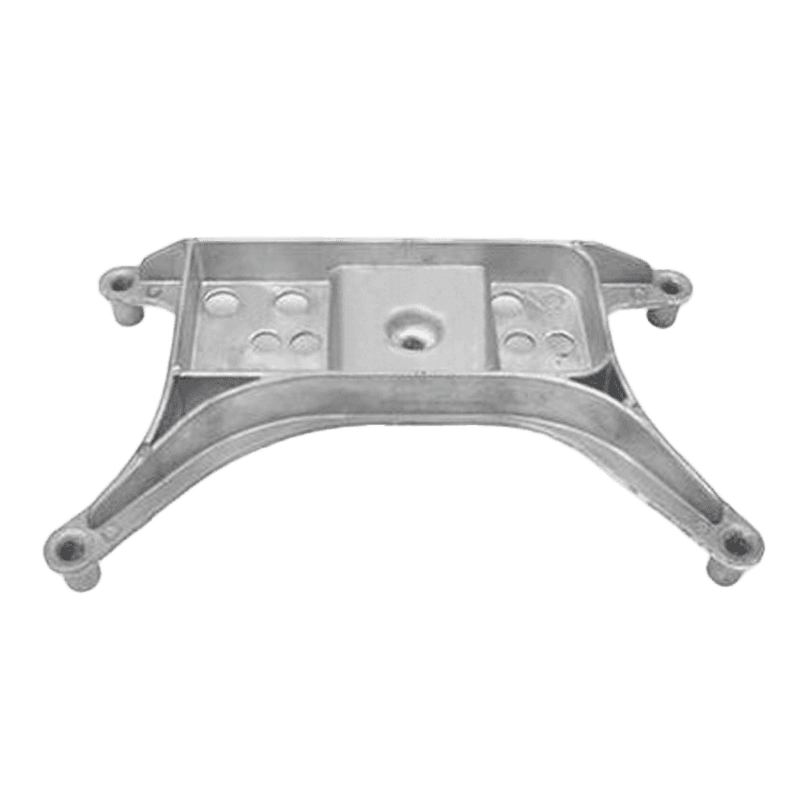

Auto -onderdelen van aluminium legering

Auto -chassisonderdelen van aluminium legering

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

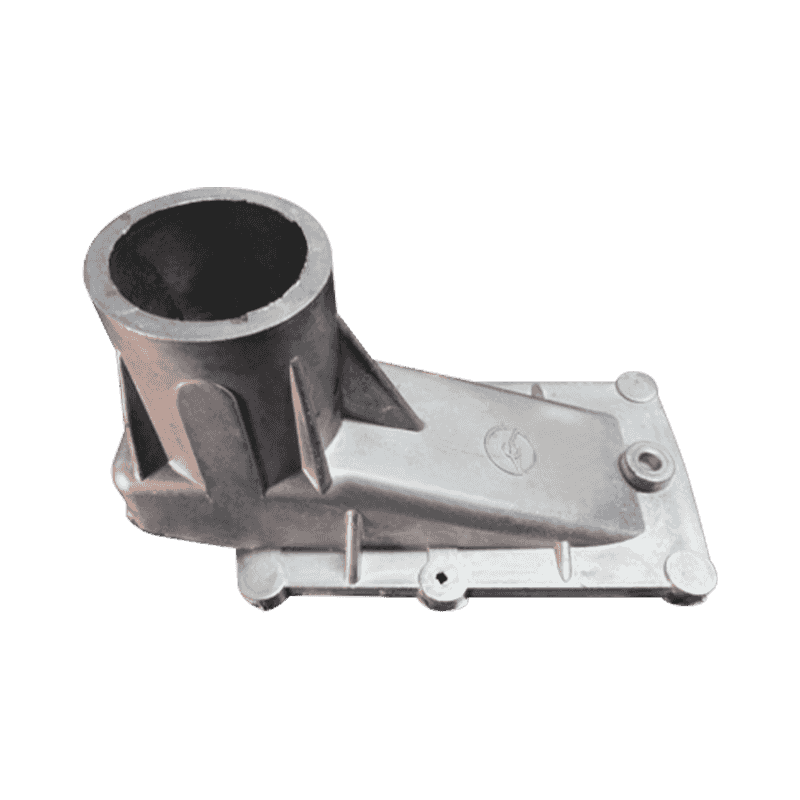

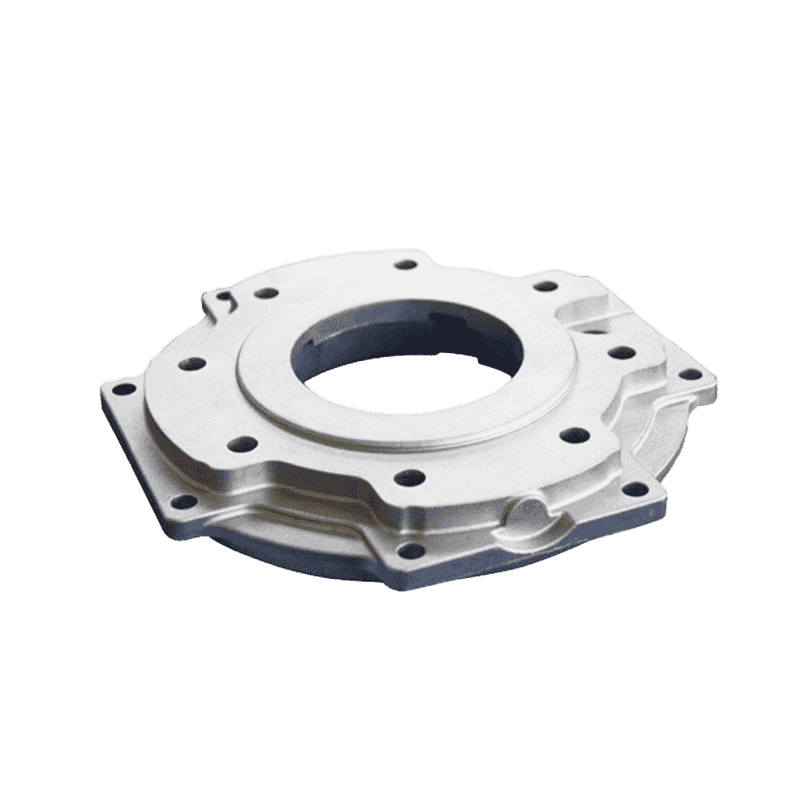

Auto -onderdelen van aluminium legering

Aluminium legering Auto -transmissieonderdelen

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

Auto -onderdelen van aluminium legering

Aluminium legering Automotoronderdelen

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

Auto -onderdelen van aluminium legering

Aluminium legering Auto -transmissieonderdelen

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

Wat zijn de belangrijkste voordelen van Aluminium legering Auto -chassisonderdelen Die casting technologie?

Aluminiumlegering heeft de kenmerken van lichtgewicht, wat met name belangrijk is voor automotive chassisonderdelen. Lichtgewicht chassisonderdelen kunnen niet alleen het totale gewicht van het voertuig verminderen, maar ook de brandstofefficiëntie verbeteren en de uitstoot verminderen. Daarom helpt het gebruik van aluminiumlegering om chassisonderdelen te produceren, aan de steeds strengere milieuvoorschriften en de vraag van de consument naar energiebesparende en milieuvriendelijke auto's.

Aluminiumlegering heeft uitstekende mechanische eigenschappen en corrosieweerstand. In vergelijking met traditionele stalen materialen presteert aluminiumlegering beter in hoge temperatuur en vochtige omgevingen en is niet eenvoudig te roesten, wat een belangrijk voordeel is voor het langdurige gebruik en onderhoud van automotive chassisonderdelen. Bovendien zijn de sterkte en hardheid van aluminiumlegering ook voldoende om te voldoen aan de vereisten van onderdelen voor het chassis, waardoor de stabiliteit en veiligheid ervan onder complexe wegomstandigheden wordt gewaarborgd.

Aluminiumlegering heeft een sterke bewerkbaarheid en is geschikt voor het gieten van die. Die casting-technologie kan de productie van zeer nauwkeurige en complexe vormonderdelen bereiken, waardoor de dimensionale nauwkeurigheid en consistentie van elk chassisgedeelte worden gewaarborgd. Dit is met name belangrijk voor montage en matching bij de productie van autofabrieken, wat helpt bij het verbeteren van de assemblagekwaliteit en prestaties van het hele voertuig. Bovendien kan de castingtechnologie ook grootschalige productie bereiken, de productiekosten verlagen en de productie-efficiëntie verbeteren.

Aluminiumlegeringsmaterialen hebben een hoge recyclingsnelheid. Aluminiumlegering kan worden gerecycled om bronnenafval en milieuvervuiling te verminderen. Dit voldoet niet alleen aan het concept van duurzame ontwikkeling, maar kan ook de productiekosten verlagen en de economische voordelen van ondernemingen verbeteren.

Hoe zorg je ervoor dat de kwaliteit en betrouwbaarheid van het afsterven van aluminium legering auto-chassisonderdelen?

De selectie van grondstoffen is cruciaal. Grondstoffen van hoogwaardige aluminium legering vormen de basis om de kwaliteit van chassisonderdelen te waarborgen. Bij het selecteren van aluminiumlegeringsmaterialen moeten hun chemische samenstelling, zuiverheid en prestatie -indicatoren worden overwogen. Strikte materiaalinspectie en screeningprocessen kunnen effectief voorkomen dat inferieure materialen het productieproces invoeren en ervoor zorgen dat de productkwaliteit van de bron is.

De controle van het verliesproces is de sleutel. Parameters zoals temperatuur, druk en snelheid in het verliesproces hebben een belangrijke invloed op de kwaliteit van het eindproduct. Daarom zijn geavanceerde die-casting-apparatuur en procestechnologie nodig om ervoor te zorgen dat elke parameter zich binnen het optimale bereik bevindt. Redelijke controle van de schenkingstemperatuur van aluminium vloeistof en de schimmeltemperatuur kan bijvoorbeeld de poriën en krimpgaten van de gietstukken verminderen en de dichtheid en sterkte van de gietstukken verbeteren. Tegelijkertijd kan het optimaliseren van de sterfte-snelheid en druk de vervorming en het kraken van de gietstukken verminderen en de dimensionale nauwkeurigheid en oppervlaktekwaliteit verbeteren.

Schimmelontwerp en -onderhoud zijn ook belangrijke links om de kwaliteit van het casteren te waarborgen. Hoogwaardige schimmelontwerp kan het vormeffect van gietstukken verbeteren en defecten en schrootsnelheden verminderen. Regelmatig onderhoud en onderhoud van de schimmel kan de levensduur van de mal verlengen en de stabiliteit en consistentie van elke sterfveroten waarborgen.

In het productieproces zijn strikte kwaliteitsinspectie en -controle onmisbaar. Moderne inspectieapparatuur en middelen, zoals röntgenfoutdetectie, ultrasone inspectie, drie-coördinaatmeting, enz., Kunnen de interne defecten, dimensionale nauwkeurigheid en oppervlaktekwaliteit van gietstukken, en tijdig ontdekken en correcte problemen inspecteren. Bovendien kan het opzetten van een geluidskwaliteitsbeheersysteem en het implementeren van kwaliteitsmonitoring en opname van het volledige proces ervoor zorgen dat de kwaliteit van elk product voldoet aan de normen en vereisten.

Talententeelt en technische training zijn ook de sleutel tot het waarborgen van de kwaliteit en betrouwbaarheid van het afsterven van aluminium legeringswijze automobielchassiscomponenten. Bekwame operators en professionele technische teams kunnen onmiddellijk problemen ontdekken en oplossen die zich voordoen in het productieproces, de productie -efficiëntie en productkwaliteit verbeteren. Daarom moeten ondernemingen de technische training en verbetering van de werknemers versterken en het algehele technische niveau en het managementniveau continu verbeteren.

Wat is de toekomstige ontwikkelingstrend van die-casting-technologie voor aluminium legering auto-chassiscomponenten?

Lichtgewicht zal de focus blijven van de ontwikkeling van aluminium legering die-casting-technologie. Naarmate de wereldwijde energiecrisis en milieuproblemen steeds ernstiger worden, besteden autofabrikanten meer aandacht aan de brandstofverbruik en milieuprestaties van voertuigen. Aluminiumlegering wordt breder gebruikt in componenten van de auto -chassis vanwege het lichtgewicht en hoge sterkte. In de toekomst zal de combinatie van lichtgewicht materialen en structureel ontwerp de voertuigprestaties en efficiëntie verder verbeteren en voldoen aan de dubbele behoeften van consumenten en voorschriften.

De toepassing van geavanceerde productietechnologie zal de verbetering van die-casting-technologie bevorderen. De ontwikkeling van intelligente productie-, digitale productie- en automatiseringstechnologie zal de productie -efficiëntie en kwaliteit van de casting van aluminiumlegering aanzienlijk verbeteren. Digitale schimmelontwerp- en productietechnologie kan bijvoorbeeld de nauwkeurigheid en de levensduur van mallen verbeteren en defecten en schrootpercentages in de productie verminderen. De toepassing van geautomatiseerde productielijnen en robottechnologie kan volledige automatiseringsactiviteiten realiseren, de impact van menselijke factoren op de productkwaliteit verminderen en de consistentie en stabiliteit van de productie verbeteren.

Het onderzoek en de ontwikkeling van nieuwe materialen en nieuwe processen zal technologische doorbraken opleveren. Met de ontwikkeling van materialenwetenschappen zullen nieuwe krachtige aluminiumlegeringsmaterialen blijven ontstaan. Deze materialen hebben betere prestaties in termen van sterkte, taaiheid, corrosieweerstand, enz., En kunnen voldoen aan de toepassingsscenario's met een hogere afkomst. Tegelijkertijd zal de promotie en toepassing van geavanceerde die-castingprocessen zoals vacuüm die afsterven, semi-vaste die-casting en hogedruk-casting ook de kwaliteit en prestaties van gietstukken verbeteren en de toepassingsbereik van aluminiumlegeringen in automotive chassiscomponenten aanzienlijk verbeteren.

Milieubescherming en duurzame ontwikkeling zullen belangrijke richtingen worden voor technologische ontwikkeling. Toekomstige aluminiumlegering die aan de casting-technologie is, zal meer aandacht besteden aan energiebesparing, emissiereductie en recycling van hulpbronnen. Door productieprocessen en apparatuur te optimaliseren, kunnen we het energieverbruik en de afvalemissies verminderen en groene productie en schone productie bereiken. Tegelijkertijd zal het versterken van de recycling van aluminiumlegeringsmaterialen en het bouwen van een compleet cirkelvormig economisch systeem helpen om het verbruik van hulpbronnen en milieubelasting te verminderen en de duurzame ontwikkeling van de industrie te bevorderen.

Samenwerking en innovatie zullen belangrijke krachten zijn bij het bevorderen van technologische vooruitgang. Nauwkeurige samenwerking tussen autofabrikanten, onderdelenleveranciers, wetenschappelijke onderzoeksinstellingen en universiteiten zal gezamenlijk onderzoek en ontwikkeling en toepassing van technologie bevorderen. Door middel van technische uitwisselingen van het cross-veld en samenwerkingsinnovatie kan het R & D- en industrialisatieproces van nieuwe technologieën worden versneld en kan de duurzame ontwikkeling en vooruitgang van aluminiumlegering die-casting-technologie worden gepromoot.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.