De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

Lees meerAluminium legering lampbasisonderdelen

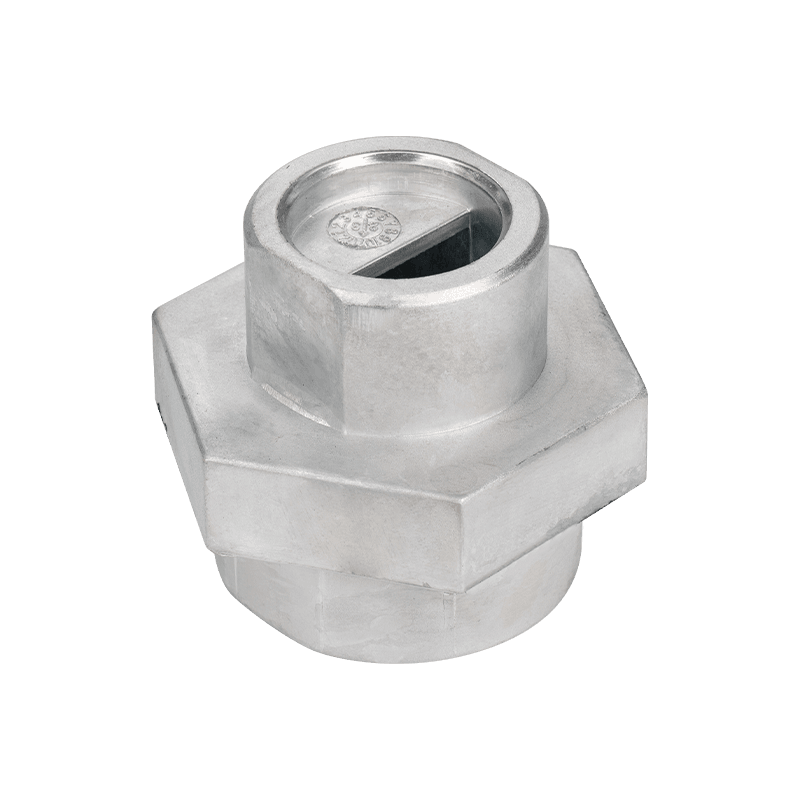

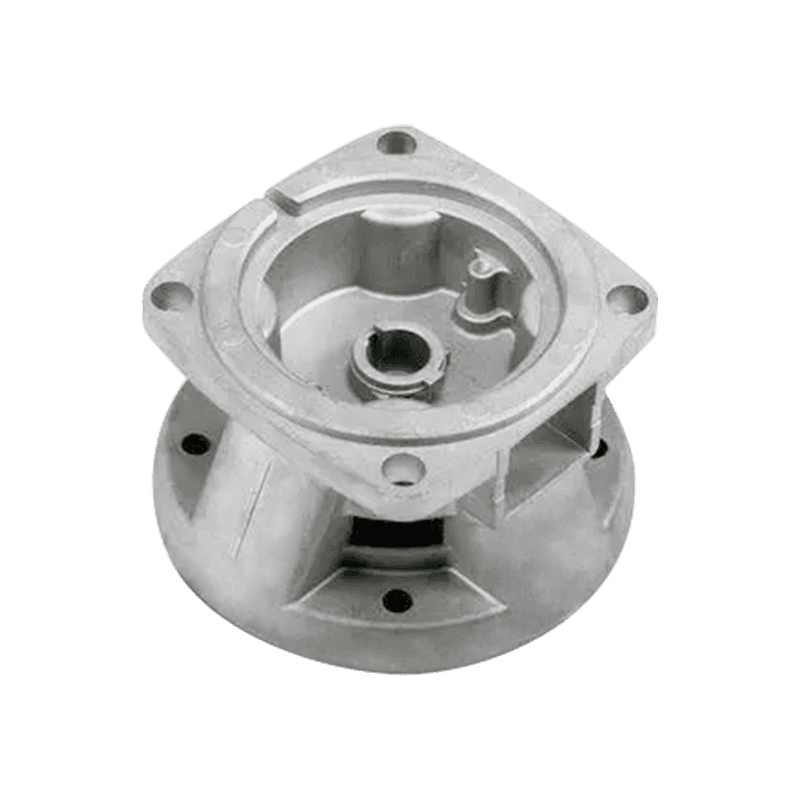

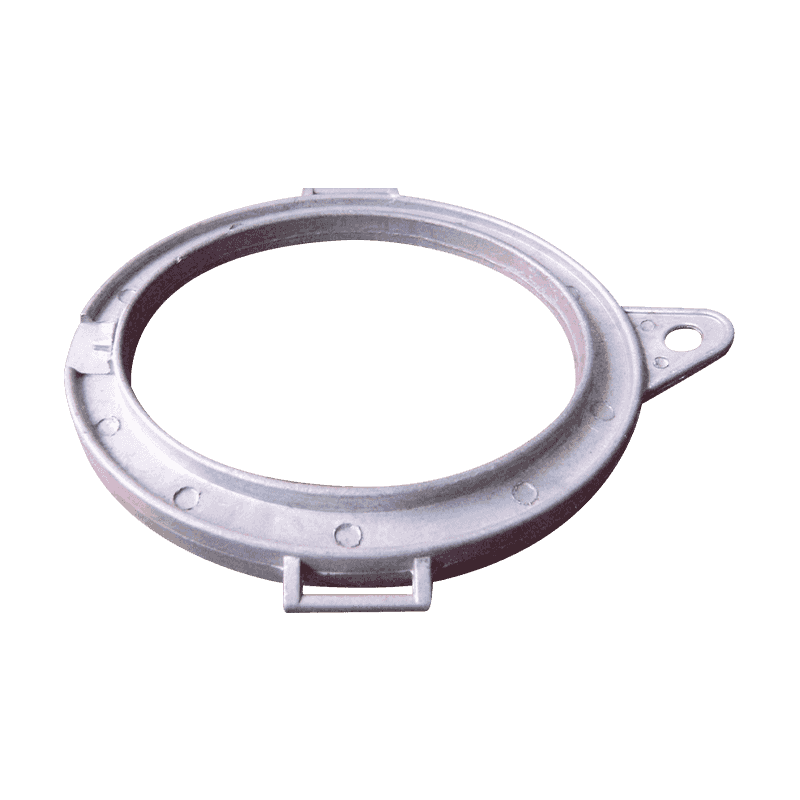

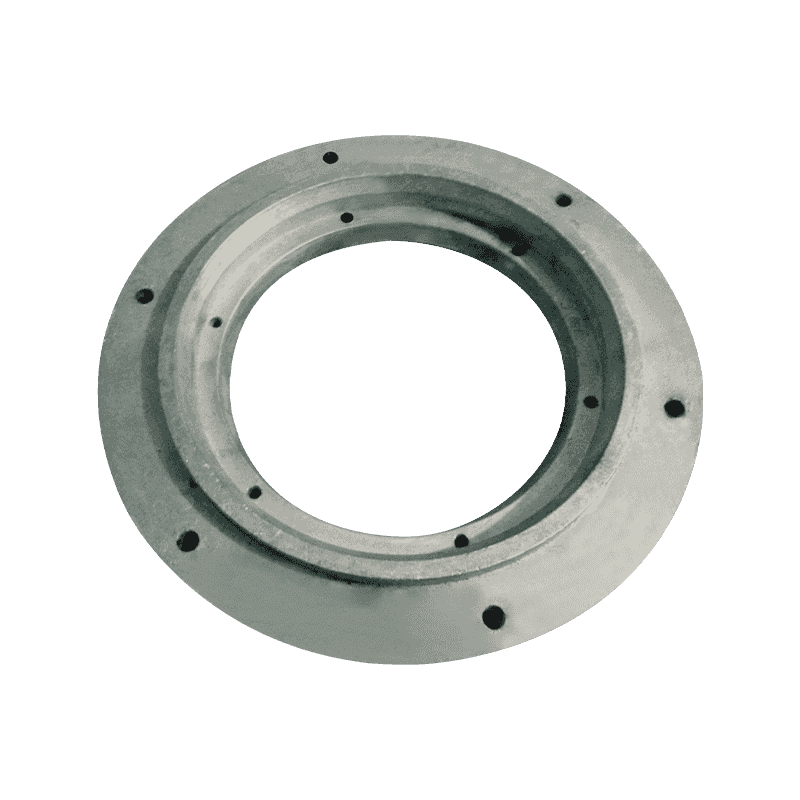

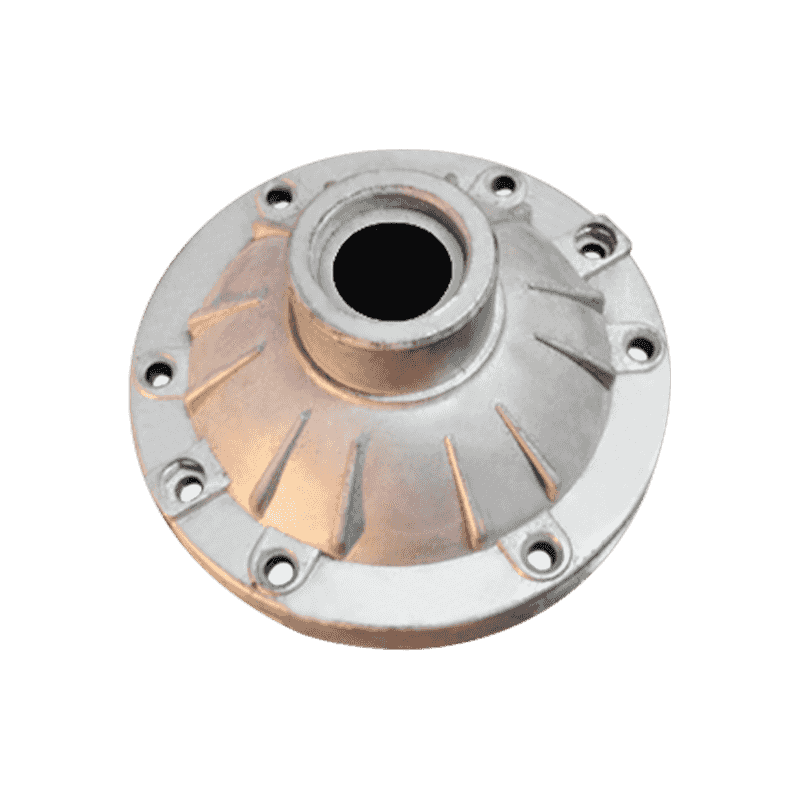

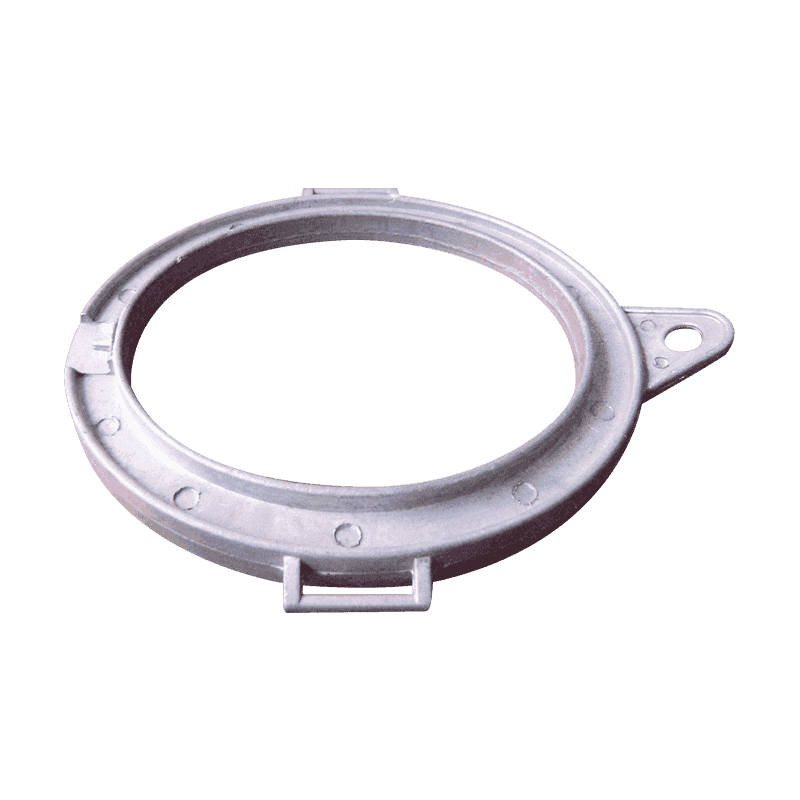

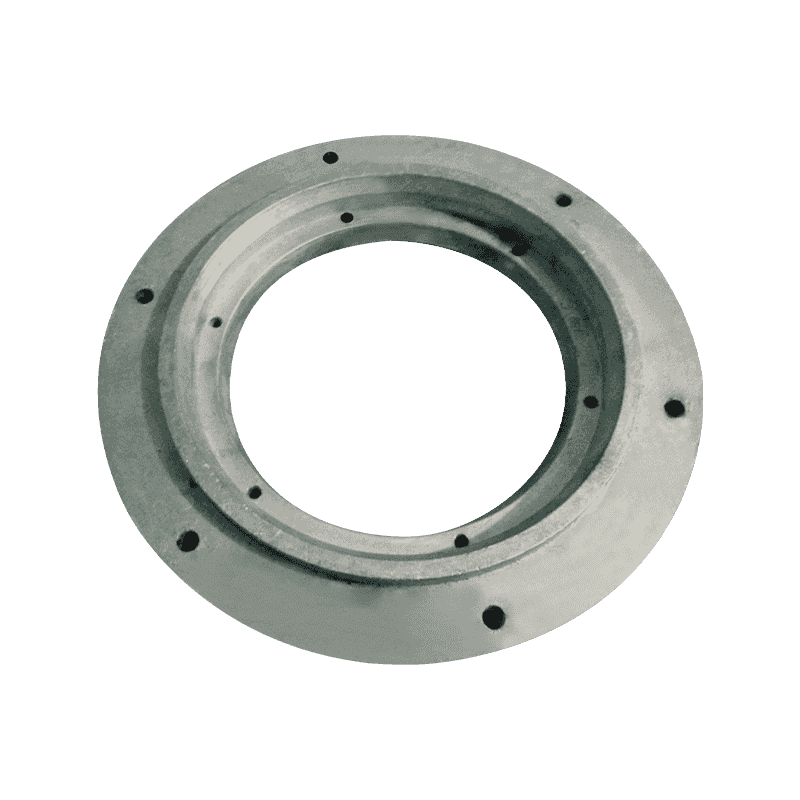

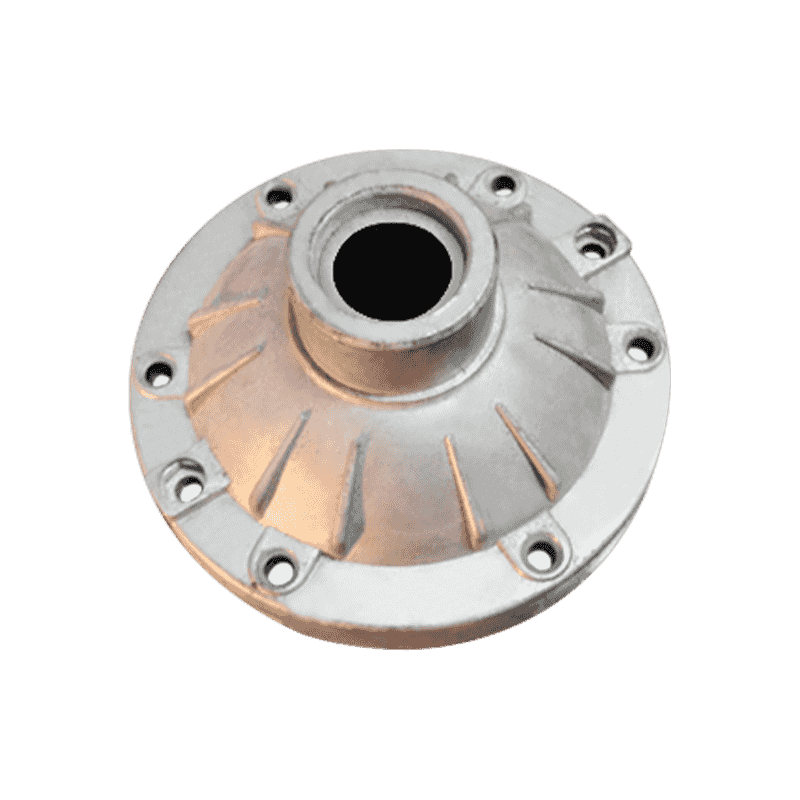

Basisonderdelen van aluminium legering zijn bekend om hun duurzaamheid en lichtheid, waardoor ze het materiaal van keuze zijn voor een breed scala aan lichttoepassingen. Bovendien hebben de basisonderdelen van aluminium legering ook een uitstekende corrosieweerstand, waardoor ze een uitstekende keuze zijn voor toepassingen voor buitenverlichting.

De sterkte-gewichtsverhouding van aluminium legering lampbasisonderdelen is uitstekend, waardoor de stevigheid en betrouwbaarheid van de lamp zorgt voor een omvangrijk gevoel. Deze functie maakt aluminium legering lampbasisonderdelen veel gebruikt in grote verlichtingsprojecten of moeilijk bereikbare scènes. Of het nu gaat om installatie van lampen op hoge hoogte of verlichtingsbehoeften in complexe omgevingen, de lichtgewicht kenmerken van aluminiumlegering kunnen de moeilijkheid van installatie en onderhoud verminderen en de werkefficiëntie verbeteren.

Basisonderdelen van aluminiumlegering lampen hebben uitstekende corrosieweerstand. Of het nu wordt blootgesteld aan regen, sneeuw of langdurige blootstelling aan lucht met een hoog zoutgehalte, aluminiumlegering kan zijn integriteit behouden en niet worden beschadigd door omgevingsfactoren. Deze functie geeft lampbasisonderdelen van aluminium legering een uniek voordeel op het gebied van buitenverlichting. Of het nu stedelijke straatverlichting, tuinlandschapsverlichting of nachtscene -decoratie is in badplaatsen, aluminium legering lampbasisonderdelen kunnen blijvende schoonheid en bruikbaarheid vertonen.

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

Inleiding tot het anodiserende en spuitproces van lampbasisonderdelen van aluminiumlegering tijdens oppervlaktebehandeling

Als de "foundation" van de lamp, de Aluminium legering lampbasisonderdelen Draag het gewicht van de lamp en is een van de focus van het zicht van de gebruiker. De oppervlaktebehandeling moet voldoen aan de fundamentele anti-corrosie-eisen en ook visuele schoonheid en tactiel comfort nastreven. Anodiseren en spuiten zijn twee reguliere oppervlaktebehandelingstechnologieën, elk met zijn eigen voordelen, en samen zetten ze een prachtige jas op voor de lampbasisonderdelen van de aluminiumlegering.

1. Anodizing -proces

Voorbehandelingsfase:

De eerste stap van anodiseren is voorbehandeling, die gericht is op het verwijderen van olie, oxiden en andere onzuiverheden op het oppervlak van de aluminiumlegering om een schone en uniforme basis te creëren voor het daaropvolgende oxidatieproces. Voorbehandeling bevat meestal de volgende stappen.

Ontgroeien: gebruik organische oplosmiddelen of alkalische reinigingsmiddelen om olie uit het oppervlak van de aluminiumlegering te verwijderen om ervoor te zorgen dat het oppervlak schoon en olievrij is.

Roestverwijdering: gebruik zure oplossingen of mechanische methoden om roest- en oxideschaal op het oppervlak te verwijderen om de metalen glans te herstellen.

Reiniging: spoel het aluminiumlegeringsoppervlak met veel schoon water om resterende reinigingsmiddelen of zuur te verwijderen om ervoor te zorgen dat er geen residu op het oppervlak is.

Drogen: plaats de gereinigde aluminiumlegeringsonderdelen op een geventileerde plek om op natuurlijke wijze te drogen, of gebruik een oven om het droogproces te versnellen.

Anodizing Stage:

Nadat de voorbehandeling is voltooid, kunnen de aluminiumlegeringsonderdelen de anodiserende tank betreden voor oxidatiebehandeling. Anodiseren is een elektrolytisch proces dat een dichte oxidefilm vormt op het oppervlak van de aluminiumlegering door elektrolyse. Het specifieke proces is als volgt.

Montage: repareer de voorbehandelde aluminiumlegeringsonderdelen op de anode van de anodiserende tank met een geleidende klem.

Bereid elektrolyt: Bereid zwavelzuur, oxaalzuur en andere elektrolyten van geschikte concentraties op volgens de dikte en kleur van de vereiste oxidefilm.

Elektrolyse: Nadat de elektrolyt tot een bepaalde temperatuur is verwarmd, wordt de directe stroom doorgegeven, waardoor de onderdelen van de aluminiumlegering als anodes in de elektrolyt kunnen werken voor oxidatiereactie. Tijdens het oxidatieproces combineren zuurstofionen met aluminiumatomen op het oppervlak van de aluminiumlegering om een dichte aluminiumoxidefilm te vormen.

Controleparameters: tijdens het elektrolyseproces moeten parameters zoals spanning, stroomdichtheid, elektrolyttemperatuur en tijd strikt worden geregeld om de dikte en kwaliteit van de oxidefilm te waarborgen.

Stage na de behandeling:

Na het anodiseren is een reeks na de behandeling vereist om de corrosieweerstand, slijtvastheid en esthetiek van de oxidefilm te verbeteren. Na de behandeling bevat meestal de volgende stappen.

Reiniging: gebruik gedeïoniseerd water of gedestilleerd water om het oppervlak van de oxidefilm te reinigen om resterende elektrolyt en onzuiverheden te verwijderen.

Afdichtingsbehandeling: gebruik kokend waterafdichting, dichromaatafdichting of nikkelzoutafdichting om de microporiën op het oppervlak van de oxidefilm af te dichten om de corrosieweerstand te verbeteren.

Verven: de oxidefilm kan indien nodig worden geverfd om het rijke kleuren te geven. Verven gebruikt meestal organische kleurstoffen of anorganische pigmenten, die worden bereikt door weken, elektroforese, enz.

Curing: de geverfde oxidefilm is gedroogd of gebakken om de kleurstof of pigment stevig aan de oxidefilm te houden.

2. Spuitproces

Voorbehandelingsfase:

Voorbehandeling vóór het spuiten is even belangrijk, maar de specifieke stappen zijn enigszins verschillend. Het spuiten van voorbehandeling omvat voornamelijk ontslag, roestverwijdering, slijp- en primerbehandeling.

Vetterende en roestverwijdering: hetzelfde als het anodiseren van voorbehandeling, het heeft als doel olie en roest op het oppervlak van de aluminiumlegering te verwijderen.

Malen: gebruik schuurpapier of een molen om het aluminiumlegeringsoppervlak te malen om de hechting en esthetiek van de coating te verbeteren.

Primerbehandeling: Breng een laag primer aan voordat u sproeit om de hechting tussen de coating en het substraat te verbeteren en metaalcorrosie te voorkomen.

Spuitfase:

Spuiten is het proces van het gelijkmatig spuiten van de verf op het oppervlak van de aluminiumlegering door een spuitpistool. De specifieke stappen bevatten de volgende aspecten.

Verfselectie: selecteer het juiste verftype (zoals poederverf, verf op olie gebaseerde verf, verf op waterbasis, enz.) En kleur volgens de gebruiksomgeving en ontwerpvereisten van de onderdelen van de aluminium legeringslamphouder.

Pas de spuitparameters aan: inclusief de druk van het spuitpistool, spuitafstand, spuitsnelheid, enz., Om ervoor te zorgen dat de coating uniform is, zonder bubbels en doorzakken.

Spuitbediening: spuit de verf gelijkmatig op het oppervlak van de aluminiumlegering en let op het beheersen van de dikte en uniformiteit van de coating. Voor onderdelen met complexe vormen kunnen meerdere spuiten- of handmatige reparatiemethoden vereist zijn.

Curing -fase: Na het spuiten moet de coating worden genezen om de hars en andere componenten in de coating chemisch te laten reageren om een harde coatingfilm te vormen. De uithardingsmethode is meestal natuurlijke uitharding en plaatst de gespoten aluminiumlegeringsonderdelen in een goed geventileerde omgeving om op natuurlijke wijze te drogen en te genezen. Deze methode is geschikt voor gelegenheden waarbij de uithardingssnelheid niet vereist is.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.