De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

Lees meerAluminium legering lampenkaponderdelen

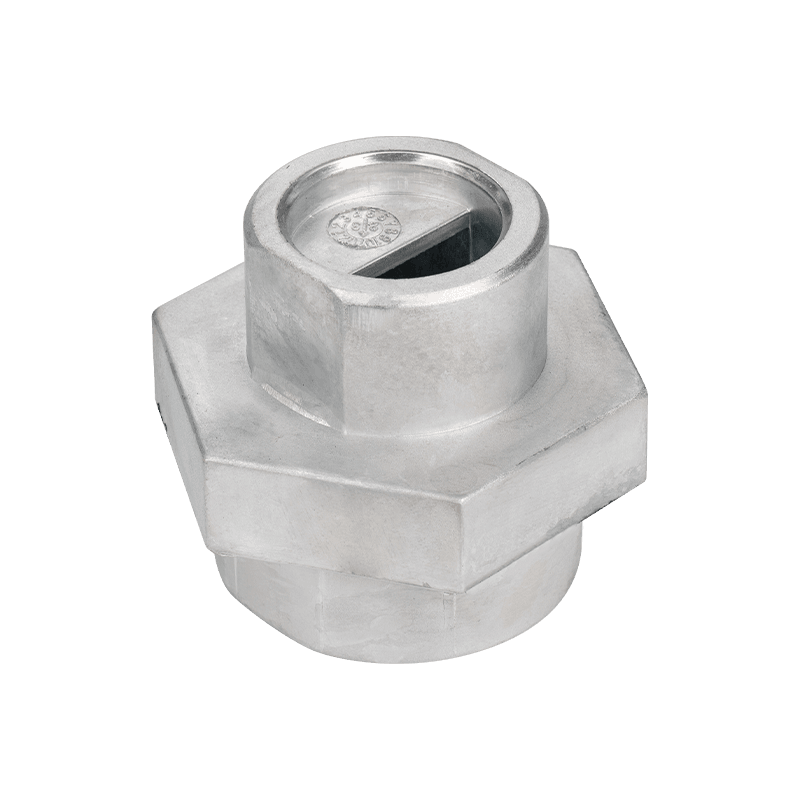

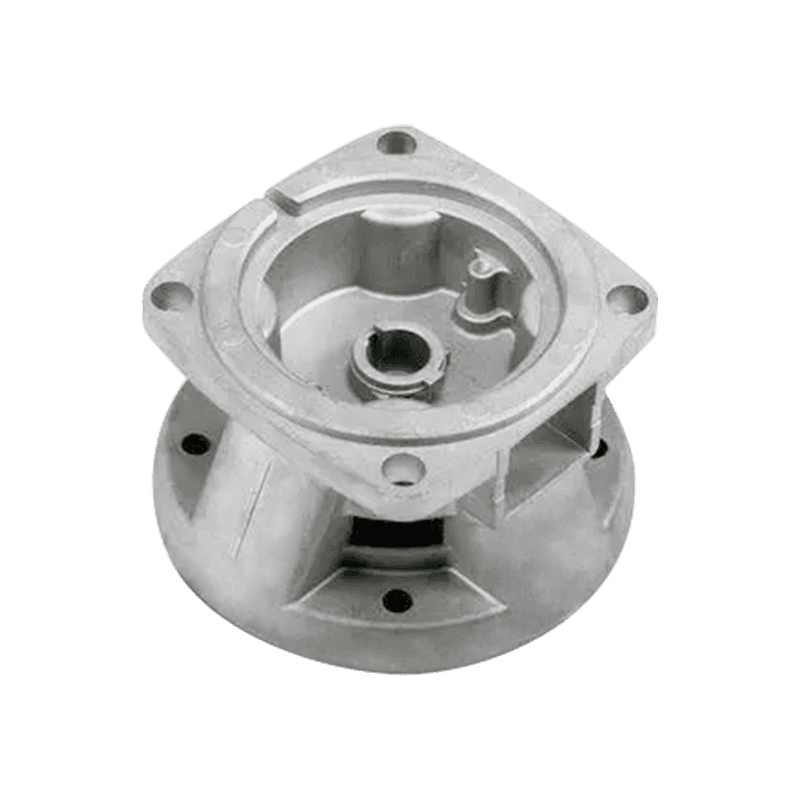

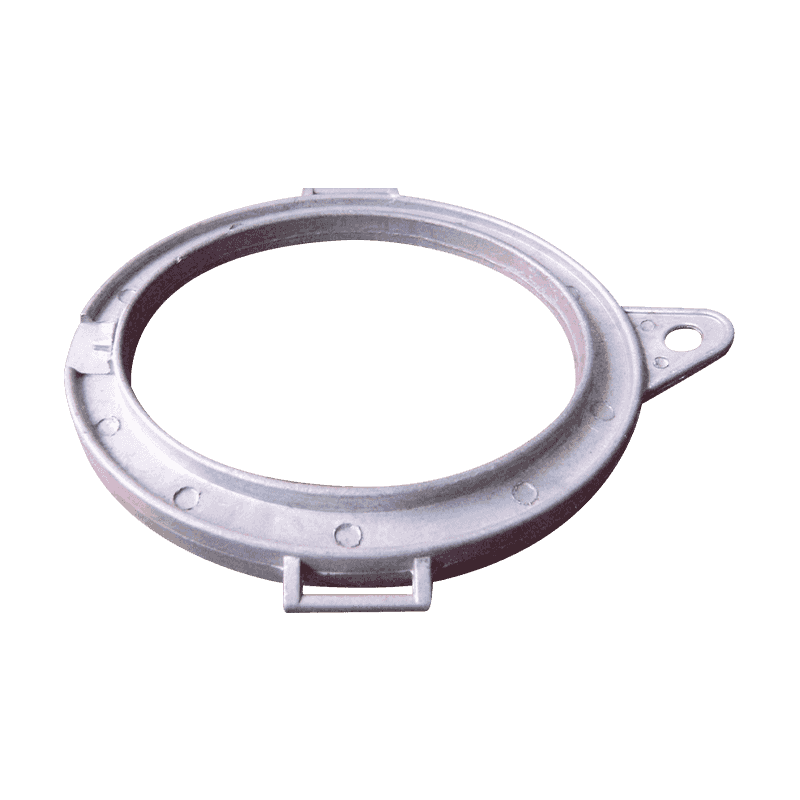

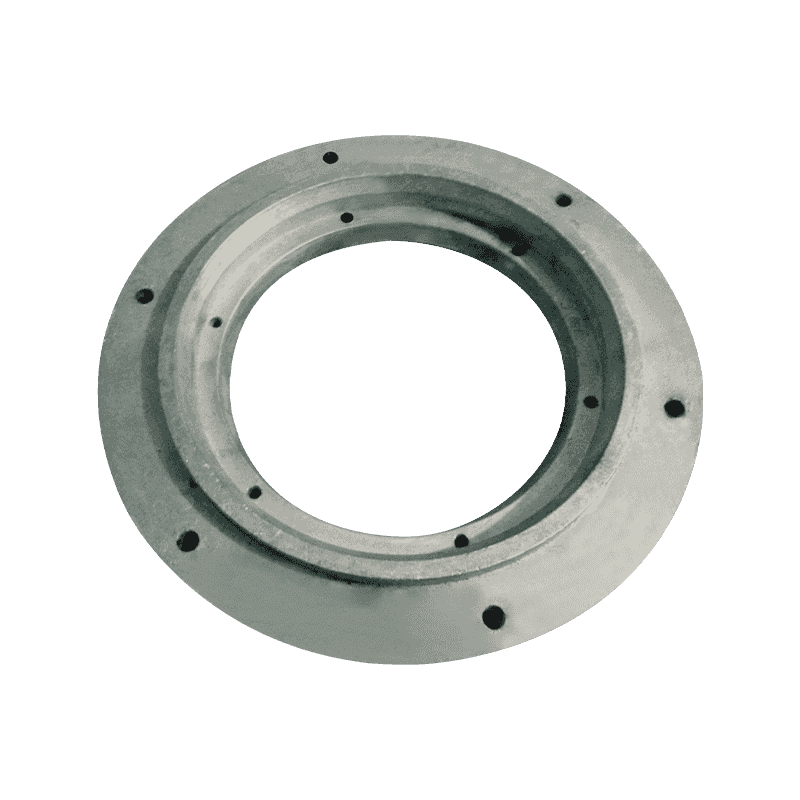

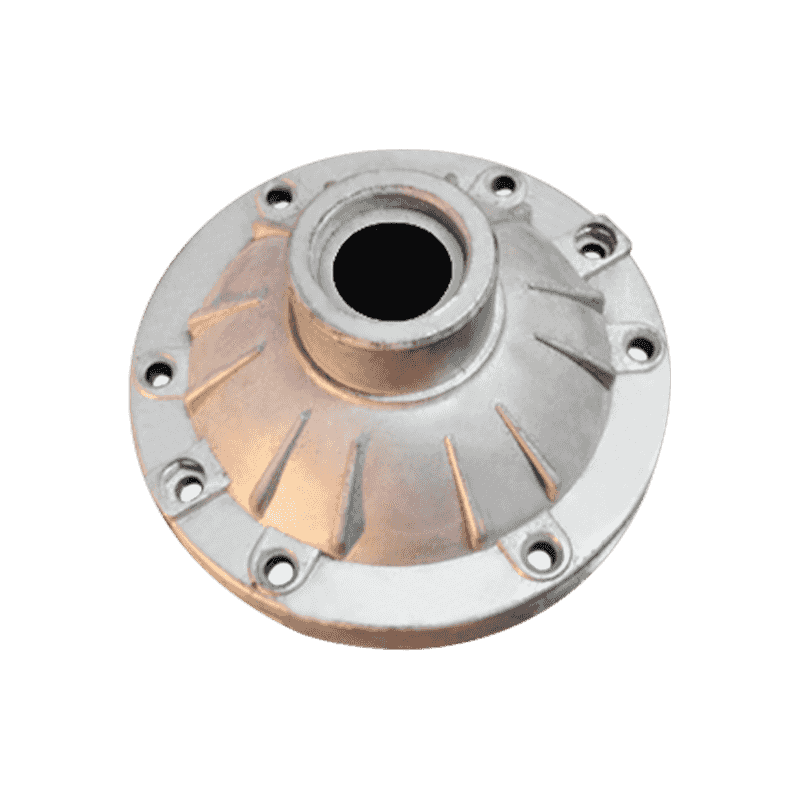

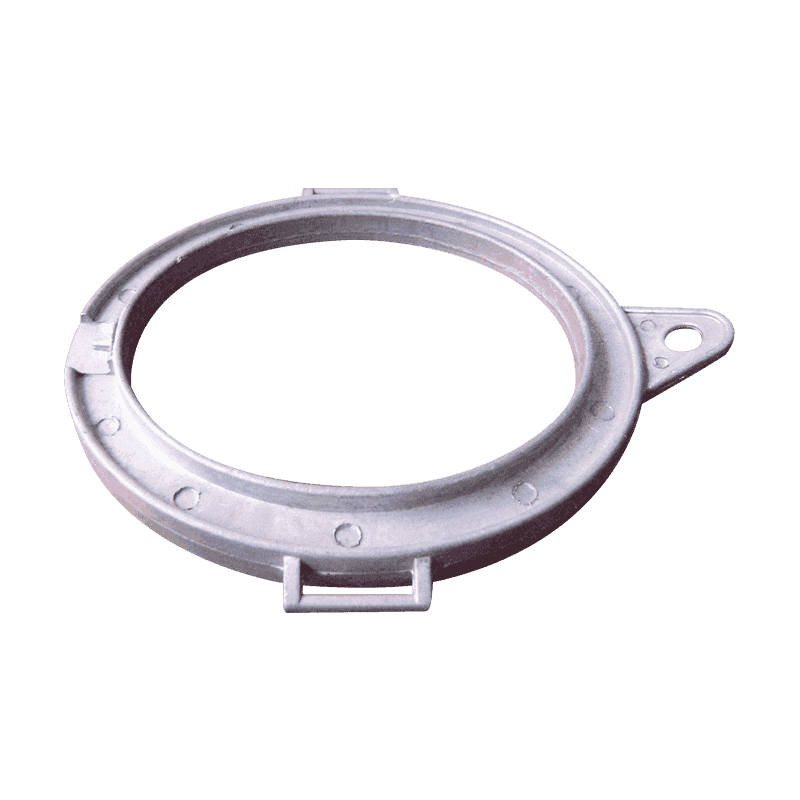

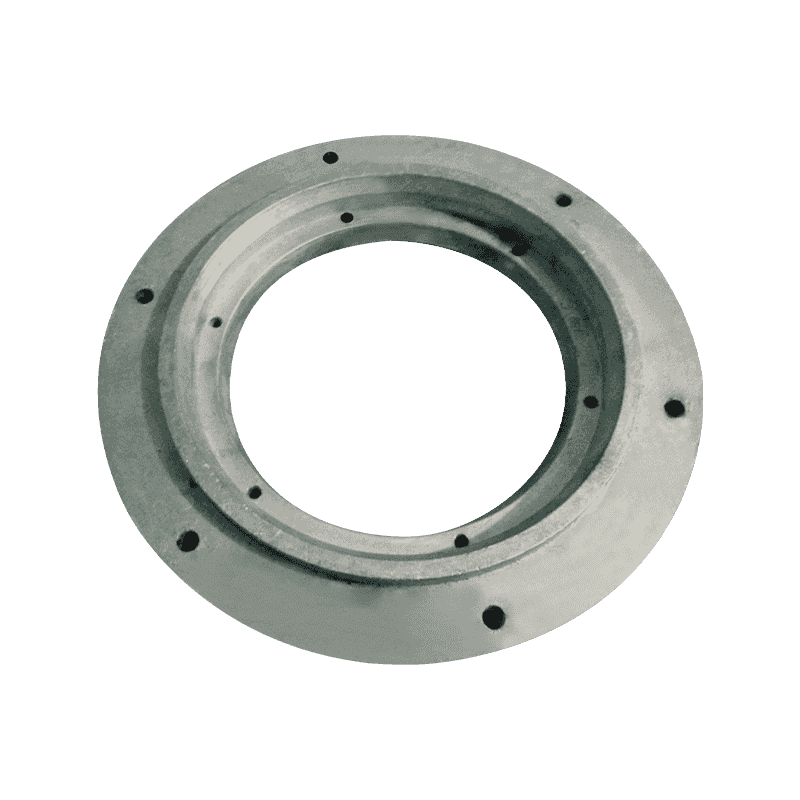

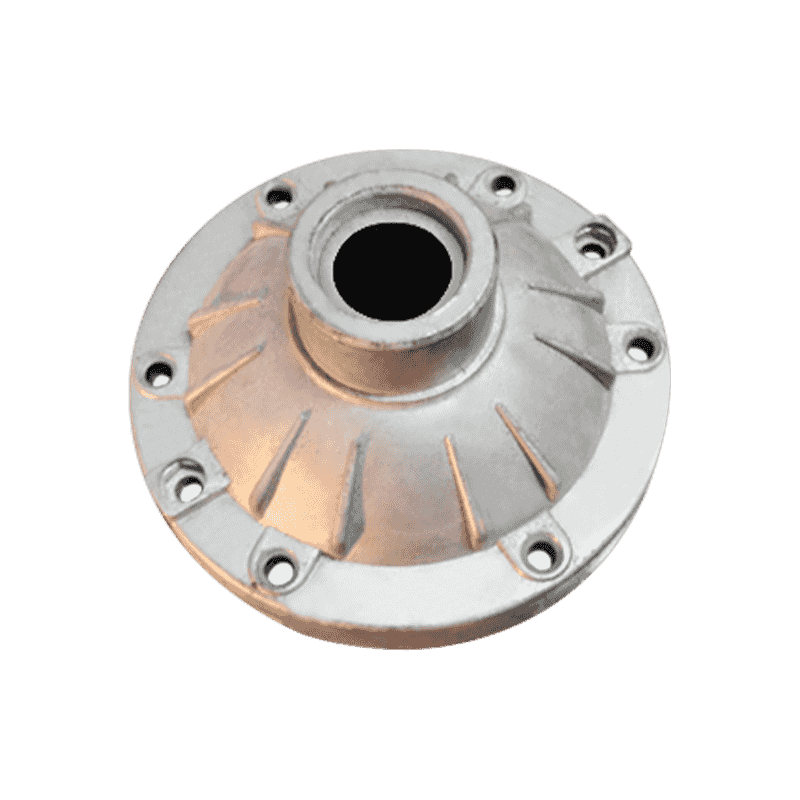

Met de voortdurende vooruitgang van moderne verlichtingstechnologie en de toenemende esthetische behoeften van consumenten, zijn aluminium legering lampenkapaccessoires een langverwachte keuze geworden in de lichtindustrie. Deze accessoires brengen niet alleen creatieve ruimte voor lampontwerp, maar zorgen ook voor de bruikbaarheid en duurzaamheid van lampen.

Materialen van aluminiumlegering zijn het voorkeursmateriaal geworden voor de productie van lampenkapaccessoires vanwege hun lichtgewicht, corrosieweerstand en eenvoudige verwerking. Door precieze die-casting- en verwerkingstechnologie kunnen fabrikanten aluminium legering lampenkapaccessoires maken met verschillende vormen en gladde oppervlakken om te voldoen aan de behoeften van verschillende verlichtingsscenario's.

In termen van ontwerp vertonen aluminium legering lampenkapaccessoires een extreem hoge flexibiliteit. Of het nu een moderne minimalistische stijl, retro Europese stijl of Chinese klassieke stijl is, het kan worden bereikt via verschillende aluminium legering lampenkapaccessoires. Bovendien kan het worden aangepast volgens de behoeften van de klant om echt gepersonaliseerde aanpassingsdiensten te bieden.

Naast de ontwerpvoordelen, presteren aluminium legering lampenkapaccessoires ook goed in de praktijk. Ze kunnen de lichtbron effectief beschermen, verblinding en lichtvervuiling voorkomen en gebruikers een comfortabele verlichtingsomgeving bieden. Tegelijkertijd zorgen uitstekende warmtedissipatieprestaties ook voor de langdurige stabiele werking van de lamp en verlengt de levensduur van de lamp.

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

Wat is het specifieke productieproces van Aluminium legering lampenkaponderdelen ?

1. Selectie van aluminium legeringsmaterialen

De selectie van aluminiumlegering is de eerste en belangrijkste stap in de productie van lampenkaponderdelen. Volgens de gebruiksomgeving, ontwerpvereisten en kostenoverwegingen van de lampenkap, moeten de juiste aluminiumlegeringscijfer worden geselecteerd. Voor lampenkaponderdelen zijn aluminiumlegeringen met hoge sterkte, goede taaiheid en lage thermische expansiecoëfficiënt de eerste keuze. Sommige specifieke aluminiumlegeringsklassen worden vaak gebruikt om lampenkaponderdelen te produceren met complexe vormen vanwege hun goede giet- en mechanische eigenschappen.

2. Warmtebehandeling

Om de mechanische eigenschappen en verwerkingseigenschappen van aluminiumlegeringen te verbeteren, moeten de grondstoffen worden behandeld. De warmtebehandeling omvat voornamelijk twee stappen: oplossingsbehandeling en verouderingsbehandeling. Oplossingsbehandeling verwarmt de aluminiumlegering tot een bepaalde temperatuur en houdt deze gedurende een bepaalde periode warm, zodat de opgeloste elementen in de legering volledig in de matrix zijn opgelost om een uniforme vaste oplossing te vormen. De daaropvolgende verouderingsbehandeling is om het gedurende een bepaalde periode bij een lagere temperatuur warm te houden, zodat de opgeloste elementen in de vaste oplossing worden neergeslagen als een fijne gedispergeerde tweede fase, waardoor de sterkte en hardheid van de legering wordt verbeterd.

3. Verwerkingsproces

Volgens de ontwerptekeningen en grootte-eisen van de lampenkaponderdelen wordt de blanco gesneden uit het warmtebehandelde aluminiumlegeringsblad. Deze stap wordt meestal uitgevoerd met behulp van een zaagtool. Het is noodzakelijk om het zaagblad scherp te houden en de snijsnelheid en diepte te regelen om de dimensionale nauwkeurigheid en oppervlaktekwaliteit van de blanco te waarborgen. Het belangrijkste doel van ruwe bewerking is om overtollig materiaal uit de blanco te verwijderen en de basisvorm van het werkstuk te vormen. Deze fase omvat frezen, draaien en boren.

Frezen: gebruik een freesmachine om de blanco te frezen, onnodige onderdelen te verwijderen en voorlopig de buitenste contour van de lampenkaponderdelen te vormen.

Omdraaien: voor onderdelen die cilindrische of conische oppervlakken vereisen, gebruik een draaibank voor draaien om de vereiste grootte en vormnauwkeurigheid te bereiken.

Boren: Volgens de gatvereisten voor de ontwerptekeningen, gebruik je een boormachine om gaten in de blanco te boren. Deze stap vereist het regelen van de grootte, boorsnelheid en voedingssnelheid van de boorbit om de grootte en positienauwkeurigheid van het gat te waarborgen.

Semi-afnemen is om de dimensionale nauwkeurigheid en oppervlaktekwaliteit van het werkstuk verder te verbeteren op basis van ruwe bewerking. Deze fase omvat voornamelijk processen zoals slijp- en elektrische ontladingsbewerking (EDM).

Malen: gebruik een molen om het oppervlak van het werkstuk te malen om de markeringen en bramen achtergelaten te verwijderen door ruwe bewerking en de oppervlakteafwerking en vlakheid te verbeteren.

EDM: Voor onderdelen met complexe vormen, kleine openingen of moeilijk te verwerken met conventionele methoden wordt de bewerkingstechnologie van elektrospark gebruikt. EDM gebruikt de lokale hoge temperatuur die wordt gegenereerd door elektrische vonkafvoer om materialen te smelten of te verdampen om precisiebewerking te bereiken.

Afwerking is het laatste sleutelproces bij de vervaardiging van lampenkaponderdelen, gericht op het verder verbeteren van de oppervlaktekwaliteit en de dimensionale nauwkeurigheid van het werkstuk. Deze fase omvat processen zoals tonen, polijsten en schoonmaken.

Honing: gebruik een honenmachine om kleine bramen en ongelijke delen op het oppervlak van het werkstuk te verwijderen om de gladheid en fijnheid van het oppervlak te verbeteren.

Polijsten: gebruik een polijstmachine om het oppervlak van het werkstuk te polijsten om een spiegelafwerking te bereiken. Geschikte polijstpasta en polijstdoek moeten tijdens het polijstproces worden gebruikt om het polijsteffect te waarborgen.

Reiniging: de laatste stap is om de verontreinigingen zoals koelvloeistof, het snijden van vloeistof en polijstpasta op het oppervlak van het werkstuk schoon te maken. Ultrasone reiniging of chemische reinigingsmethoden worden meestal gebruikt om de netheid van het werkstukoppervlak te waarborgen.

4. Oppervlaktebehandeling

Oppervlaktebehandeling is een belangrijk middel om de uiterlijkkwaliteit en de corrosieweerstand van aluminiumlegering lampenkaponderdelen te verbeteren. Gemeenschappelijke methoden voor oppervlaktebehandeling zijn onder meer anodiseren, spuiten en elektroplating.

Anodiseren: een dichte oxidefilm wordt gevormd op het oppervlak van aluminiumlegering per elektrochemische methode. Deze oxidefilm is niet alleen mooi, maar heeft ook een sterke corrosieweerstand, die het aluminiumlegeringsubstraat door erosie kan beschermen door de externe omgeving.

Spuiten: spuit een of meer lagen verf op het oppervlak van de aluminiumlegering om de uiterlijk kleur te veranderen, glans te vergroten en de corrosieweerstand te verbeteren. Voordat het oppervlak van het werkstuk wordt gespoten, moet het werkstuk worden voorbehandeld, zoals ontvangst, roestverwijdering en fosferen.

Electroplating: een laag metaal (zoals nikkel, chroom, enz.) Is uitgeplaat op het oppervlak van aluminiumlegering om de corrosieweerstand, slijtvastheid en decorativiteit te verbeteren. Het electroplatingproces vereist strikte controle van parameters zoals samenstelling van platenoplossingen, temperatuur, stroomdichtheid, enz. Om de kwaliteit en dikte van de coating te waarborgen.

5. Kwaliteitsinspectie en verpakking

In de laatste fase van het productieproces is strikte kwaliteitsinspectie van lampenkaponderdelen van aluminium legering vereist. Dit omvat het gebruik van instrumenten zoals coördinatenmeetmachines en oppervlakteruwheidstesters om de dimensionale nauwkeurigheid, vormnauwkeurigheid en oppervlaktekwaliteit van het werkstuk te testen. Visuele inspectie is ook vereist om ervoor te zorgen dat het werkstuk geen defecten heeft zoals scheuren en poriën.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.