De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

Lees meer

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

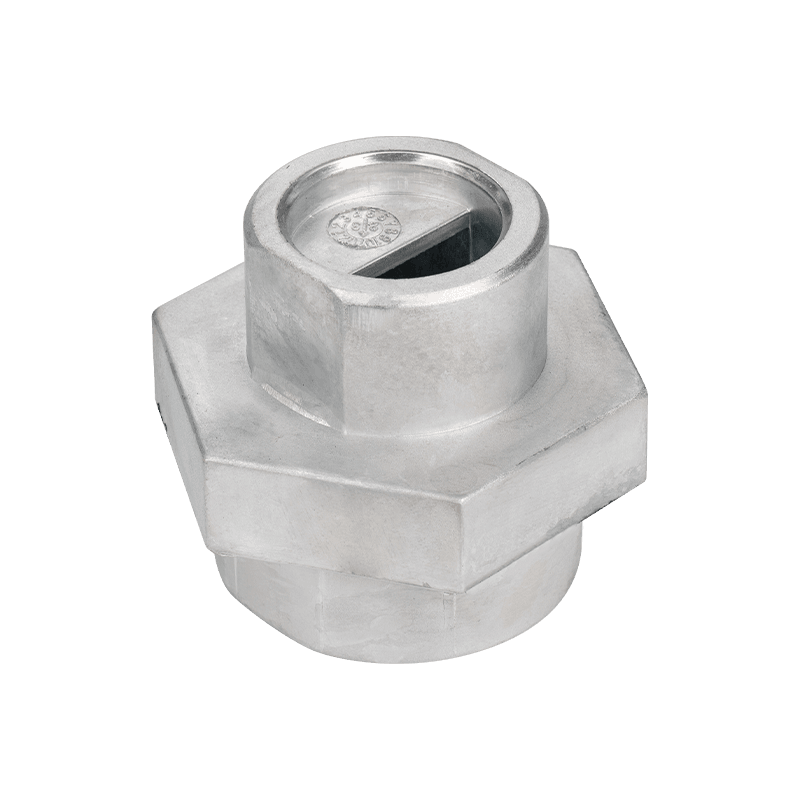

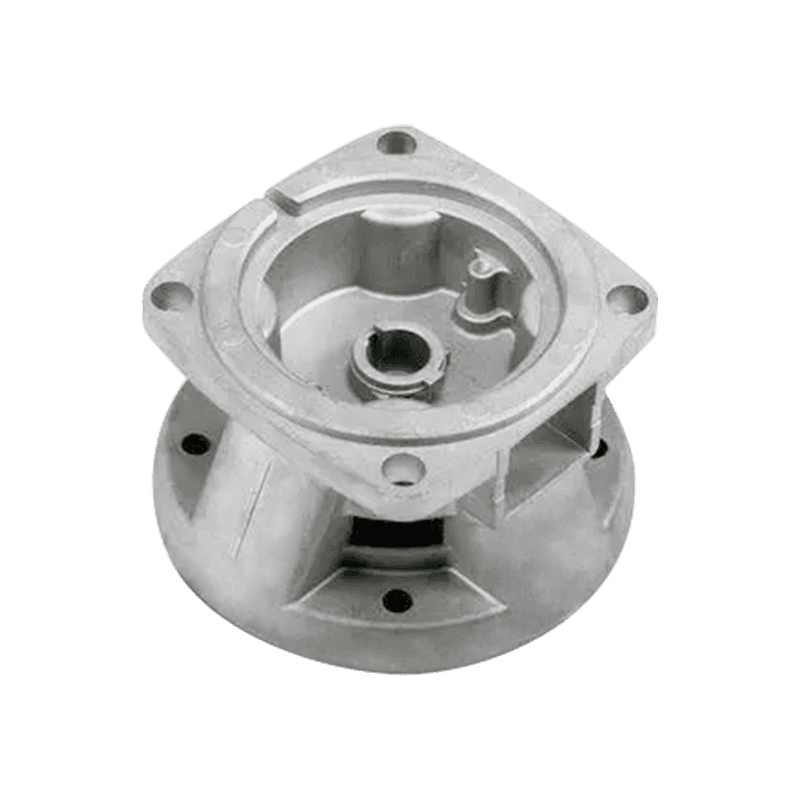

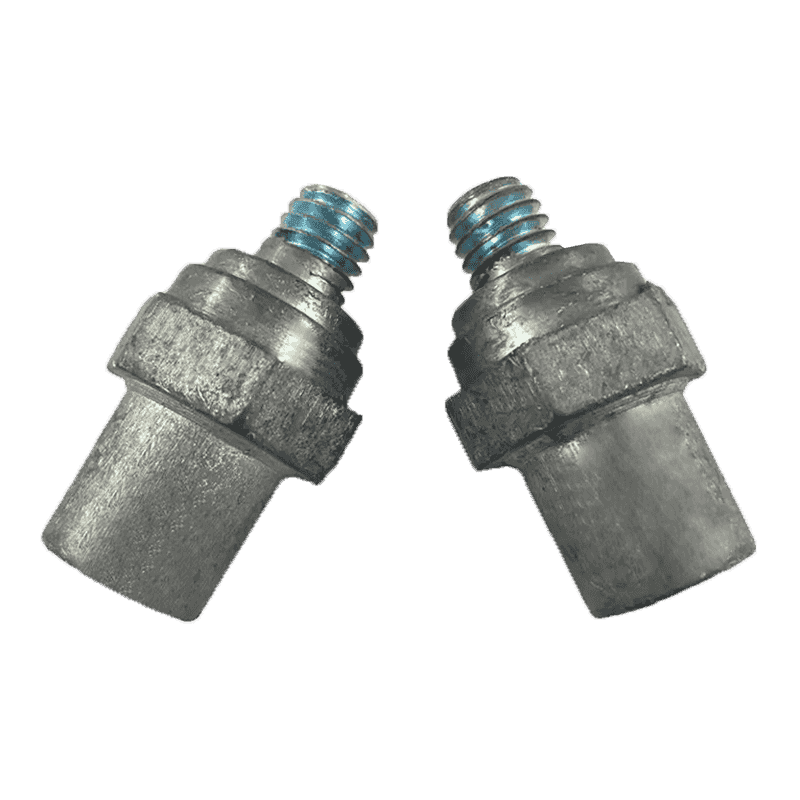

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

Wat zijn de applicaties en technische uitdagingen van het gieten van batterij die casting -accessoires op het gebied van nieuwe energiebatterijen?

Als een belangrijk onderdeel van het batterijsysteem, Batterij Die gietaccessoires speelt een sleutelrol op het gebied van nieuwe energiebatterijen. De toepassingen en technische uitdagingen hebben direct invloed op de prestaties, veiligheid en betrouwbaarheid van nieuwe energiebatterijen. Batterij Die -gietaccessoires hebben een breed scala aan toepassingen in nieuwe energiebatterijen, die meerdere velden bedekken, zoals elektrische voertuigen, energieopslagsystemen en apparatuur voor hernieuwbare energie. Deze applicaties hebben zeer hoge prestaties voor batterijaccessoires. In elektrische voertuigen moeten accessoires bijvoorbeeld een uitstekende thermische geleidbaarheid, hoge temperatuurweerstand en mechanische sterkte hebben om de veilige werking en langdurige stabiliteit van het batterijsysteem te waarborgen.

Een van de belangrijkste technische uitdagingen waarmee batterij -dobbelsteenaccessoires op het gebied van nieuwe energiebatterijen worden geconfronteerd, is materiaalselectie en stressbeheer. Nieuwe energiebatterijen werken meestal onder hoge spanning en hoge stroomomstandigheden, dus de materialen van batterijaccessoires moeten een goede elektrische geleidbaarheid en corrosieweerstand hebben en tegelijkertijd in staat zijn om thermische en mechanische spanningen in het batterijsysteem effectief te beheren om vermoeidheid en schade veroorzaakt door spanningsconcentratie te voorkomen.

Wat de technologische innovatie betreft, moeten batterij -casting -accessoires zijn ontwerp- en productieprocessen continu optimaliseren en verbeteren om zich aan te passen aan de snelle ontwikkeling en veranderingen in nieuwe energiebatterijtechnologie. Bijvoorbeeld, in reactie op de lichtgewicht en afdichtingsvereisten van batterijaccessoires in lithium-ionbatterijsystemen, moeten we nieuwe materiaallegeringen, verwerkingstechnologieën en oppervlaktecoatingtechnologieën verkennen om de productprestaties en betrouwbaarheid te verbeteren.

De toepassing van batterij die gietaccessoires op het gebied van nieuwe energiebatterijen omvat ook verbeteringen in de energiedichtheid en het leven in de fiets. Met de populariteit van elektrische voertuigen en energieopslagsystemen, worden de energiedichtheid en de levensduur van de batterijsystemen steeds hoger, waardoor batterijaccessoires het energieverlies effectief verminderen en de batterijduur vergroten, waardoor de totale kosten worden verlaagd en de duurzaamheid wordt verbeterd.

In het ontwerp- en productieproces van accessoires voor het gieten van batterijen, hoe dan ook de productprestatievereisten en kosteneffectiviteit in evenwicht te brengen?

Als professional Batterij Die gietaccessoires Fabrikant, het balanceren van productprestatievereisten en kosteneffectiviteit is een belangrijk probleem dat we nodig hebben om continu te optimaliseren en te verkennen tijdens het ontwerp- en productieproces. Als een onmisbaar onderdeel van de batterijcomponenten, heeft de ontwerp- en productiekwaliteit van batterij die casting -accessoires direct invloed op de prestaties, duurzaamheid en marktconcurrentievermogen van batterijproducten. Hier zijn onze strategieën en praktijken in het balanceren van prestaties en kosten:

Tijdens de ontwerpfase werken we nauw samen met klanten om de meest geschikte materialen te selecteren, zoals aluminiumlegering of zinklegering, volgens de specifieke toepassingsscenario's en functionele vereisten van batterijaccessoires. De selectie van materialen houdt niet alleen rekening met de mechanische eigenschappen en corrosieweerstand, maar houdt ook rekening met kosteneffectiviteit en duurzaamheid. Door de kenmerken van verschillende materialen te analyseren en te vergelijken, kunnen we de productiekosten regelen en tegelijkertijd de productprestatievereisten voldoen om ervoor te zorgen dat de producten een goede kosteneffectiviteit hebben.

Die casting is een van de kerntechnologieën voor het produceren van batterij die casting -accessoires. We zorgen ervoor dat de producten kunnen voldoen aan de precieze grootte en complexe vormvereisten door precieze schimmelontwerp en efficiënte injectieproces. Het optimaliseren van procesparameters zoals smelttemperatuur, injectiedruk en koelsnelheid verbetert niet alleen de productie -efficiëntie, maar vermindert ook het energieverbruik en de schroot, waardoor de productiekosten worden verlaagd.

Tijdens de productontwerpfase gebruiken we geavanceerde CAD/CAM -technologie- en simulatiesoftware voor schimmelontwerp en procesoptimalisatie. Via simulatie -analyse kunnen we de vulsituatie en materiaalvloeibaarheid van het product voorspellen en optimaliseren tijdens het matrijsgietproces, defecten vermijden en de productconsistentie verbeteren. Deze technische middelen verbeteren niet alleen de kwaliteit en betrouwbaarheid van de producten, maar beheersen ook effectief de productiekosten, waardoor klanten krachtige en betaalbare oplossingen voor het gieten van batterijen casting-accessoires bieden.

Ten slotte implementeren we een strikt kwaliteitsmanagementsysteem en een continu verbeteringsproces. Strikte kwaliteitsinspectie en -controle worden uitgevoerd in elke productiefase om ervoor te zorgen dat elke batterij -castingaccessoires voldoet aan de technische vereisten en normen van de klant. Door continue verbetering en technologische innovatie optimaliseren we continu productontwerp- en productieprocessen om de prestaties en de marktvraag naar hoogwaardige batterij die casting-accessoires te verbeteren.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.