De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

Lees meerBatterijverbinding Die gietonderdelen

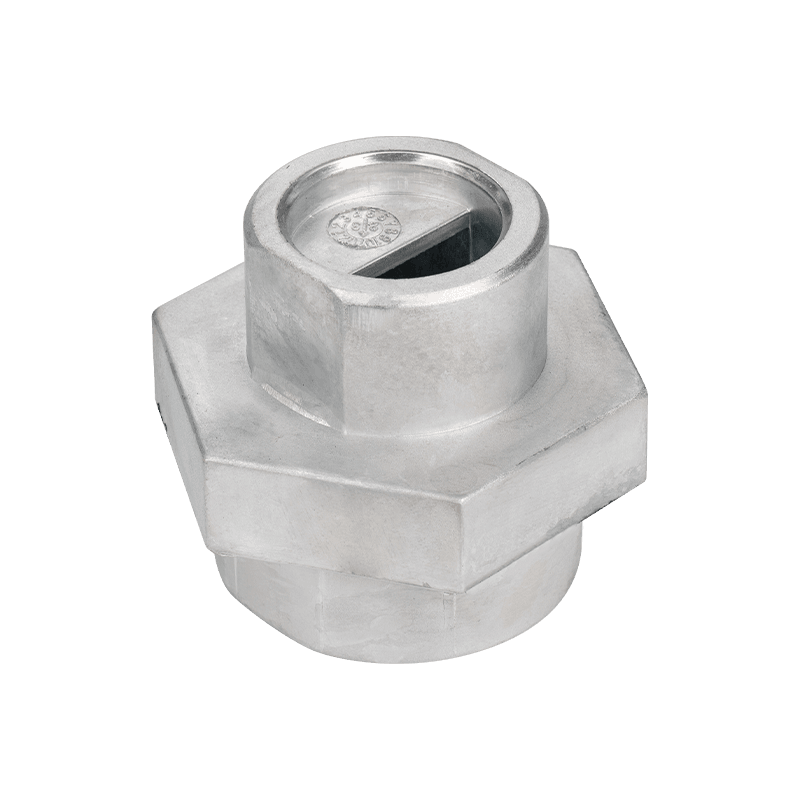

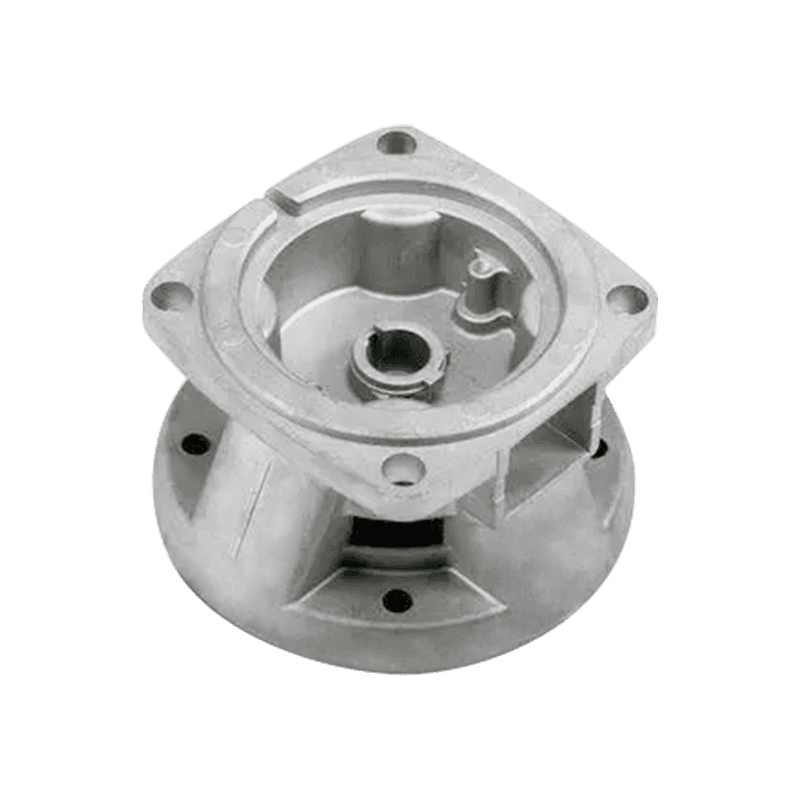

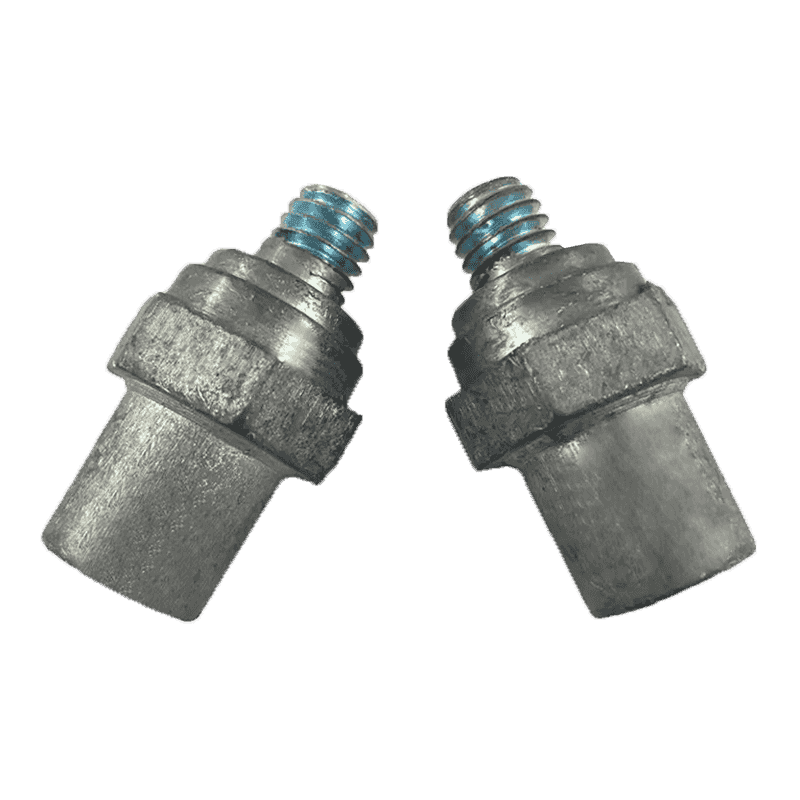

Batterijverbindingsonderdelen zijn accessoires die specifiek worden gebruikt om batterijen aan te sluiten. In batterijsystemen spelen ze een cruciale rol bij het waarborgen van de normale werking en efficiënte prestaties van batterijen. Batterijverbinding accessoires zijn meestal gemaakt van hoogwaardige metalen materialen zoals koper, aluminium of nikkel. Deze materialen hebben een goede geleidbaarheid en corrosieweerstand, kunnen de stroom effectief overbrengen en batterijen beschermen tegen schade door de externe omgeving.

Batterijverbindingsaccessoires omvatten een verscheidenheid aan verschillende componenten, zoals verbindingsstukken, verbindingsdraden, connectoren en terminals. Connecterende stukken zijn metalen stukken die worden gebruikt om de positieve en negatieve polen van batterijen aan te sluiten. Ze hebben meestal een gebogen vorm die contact kan opnemen met de polariteit van de batterij en zorgen voor een stabiele stroomoverdracht. Verbindingsdraden zijn geleidende draden die worden gebruikt om batterijen aan te sluiten op andere elektronische apparaten of systemen. Verbindingsdraden zijn meestal gemaakt van hoogwaardige koperen draden met goede geleidbaarheid en duurzaamheid. Connectoren zijn interfaces die worden gebruikt om batterijen en andere apparaten aan te sluiten. Ze kunnen zorgen voor betrouwbare elektrische verbindingen en een handige installatie. Terminals zijn metalen pluggen of stopcontacten die worden gebruikt om batterijen en andere apparaten aan te sluiten. Ze hebben meestal specifieke vormen en maten om een goede verbinding en veiligheid te garanderen.

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

In het ontwerp- en productieproces van batterijverbinding die gietonderdelen gieten, kunt u ervoor zorgen dat de geleidbaarheid en mechanische sterkte van het product tegelijkertijd in de beste toestand zijn?

Als professionele fabrikant van Batterijverbinding Die gietonderdelen , ervoor zorgen dat de geleidbaarheid en mechanische sterkte van het product tegelijkertijd in de beste staat zijn, is een van de kerndoelen in ons ontwerp- en productieproces. Geleidbaarheid en mechanische sterkte zijn twee belangrijke prestatie -indicatoren van batterijverbindingsonderdelen, die direct de efficiëntie en betrouwbaarheid van het batterijsysteem beïnvloeden.

In termen van materiaalselectie geven we prioriteit aan legeringsmaterialen met een hoge geleidbaarheid en mechanische sterkte. Aluminiumlegering en koperlegering zijn veel voorkomende keuzes. Aluminiumlegering heeft een goede geleidbaarheid en lichtgewicht voordelen, terwijl koperlegering een hogere geleidbaarheid en mechanische sterkte heeft. Afhankelijk van de behoeften van specifieke toepassingen zullen we verschillende legeringsformules kiezen om de beste balans tussen geleidbaarheid en sterkte te vinden.

We maken volledig gebruik van computerondersteund ontwerp (CAD) en Computer-Aided Engineering (CAE) -technologieën in de ontwerpfase om de geometrie en structuur van batterijverbindingsonderdelen te optimaliseren door middel van simulatie-analyse. Via eindige elementenanalyse (FEA) kunnen we de prestaties van materialen onder stress en stroom voorspellen, om het ontwerp te optimaliseren, weerstand te verminderen en de sterkte te verbeteren. We kunnen bijvoorbeeld het dwarsdoorsnedegebied en de vorm van de verbindingsonderdelen aanpassen om het kortste stroompad en de laagste weerstand te garanderen, terwijl de sterkte en stijfheid van de structuur wordt vergroot.

Wat de productieproces betreft, gebruiken we zeer nauwkeurige die-casting-technologie om productconsistentie en precisie te waarborgen. Het verliesproces kan onderdelen produceren met complexe vormen en precieze details, wat essentieel is voor de geleidbaarheid en mechanische sterkte van batterijverbinding onderdelen. We regelen die-casterende parameters zoals smelttemperatuur, injectiesnelheid en koelsnelheid om het genereren van poriën en interne stress te verminderen, de dichtheid en uniformiteit van het gieten te waarborgen en zo de geleidbaarheid en sterkte te verbeteren.

Nadat het sterven is voltooid, voeren we strikte kwaliteitsinspectie en controle uit. Elke partij producten wordt getest op weerstand en mechanische eigenschappen om ervoor te zorgen dat de geleidbaarheid en mechanische sterkte aan de ontwerpstandaarden en de eisen van de klant voldoen. Door optische microscopie en röntgendetectie zijn we in staat om de interne structuur van het gieten te onderzoeken en defecten te vinden en te elimineren die de prestaties kunnen beïnvloeden, zoals poriën, insluitsels en scheuren.

Welke technische uitdagingen heeft de toepassing van batterijverbindingsgietende onderdelen in batterijsystemen voor elektrische voertuigen?

In batterijsystemen voor elektrische voertuigen, Batterijverbinding Die gietonderdelen een cruciale rol spelen. Deze onderdelen zijn niet alleen verantwoordelijk voor de elektrische verbinding tussen batterijcellen, maar moeten ook hoge prestaties en betrouwbaarheid in harde werkomgevingen behouden. Batterijsystemen voor elektrische voertuigen hebben echter extreem hoge vereisten voor verbindingsonderdelen, die een reeks technische uitdagingen opleveren. Hier zijn onze strategieën en oplossingen om deze uitdagingen als professionele fabrikant aan te gaan:

Batterijsystemen voor elektrische voertuigen moeten onder hoge stroom- en hoogspanningsomstandigheden werken, dus de geleidbaarheid en hittebestendigheid van batterijverbindingsonderdelen moeten erg superieur zijn. Materiaalselectie is de sleutel tot het oplossen van deze uitdaging. We gebruiken zeer geleidende materialen zoals koperlegeringen en optimaliseren het ontwerp tegelijkertijd om een uniforme stroomdichtheidsverdeling te garanderen en het risico op lokaal oververhitting te verminderen. Via precieze berekeningen en simulatie -analyse kunnen we verbindingsonderdelen ontwerpen die zowel de stroom kunnen uitvoeren en die hoge temperaturen kunnen weerstaan.

Batterijsystemen voor elektrische voertuigen ervaren frequente lading- en ontladingscycli en ernstige mechanische trillingen tijdens het bedrijf, wat hoge eisen stelt aan de mechanische sterkte en vermoeidheidsweerstand van verbindingsonderdelen. Om deze uitdaging aan te gaan, gebruiken we eindige elementanalyse (FEA) -technologie in de ontwerpfase om een gedetailleerde analyse van de stressverdeling van de onderdelen uit te voeren en de vermoeidheidsweerstand van de onderdelen te verbeteren door het structurele ontwerp te optimaliseren, zoals het toevoegen van verstijvers en het aanpassen van de geometrie. Bovendien selecteren we legeringsmaterialen met hoge sterkte en vermoeidheidsweerstand en zorgen we ervoor dat het gieten dicht en defectvrij is door strikt te regelen van het afstervende procesparameters zoals schimmeltemperatuur, injectiedruk en koelsnelheid, waardoor de mechanische sterkte en betrouwbaarheid wordt verbeterd.

Corrosieweerstand is een andere belangrijke uitdaging. In batterijsystemen voor elektrische voertuigen worden verbindingscomponenten vaak blootgesteld aan elektrolyten en vochtige omgevingen, dus ze moeten uitstekende corrosieweerstand hebben. We verbeteren de corrosieweerstand van componenten door oppervlaktebehandelingstechnologieën zoals elektropaniseren, anodiseren en coating. Deze oppervlaktebehandelingen kunnen niet alleen een beschermende laag vormen om erosie door corrosieve media te voorkomen, maar ook de elektrische contactprestaties van componenten te verbeteren en een stabiele werking op lange termijn te garanderen.

Wat de productieproces betreft, vormen een hoge precisie en consistentie de basis voor het waarborgen van componentenprestaties. We gebruiken geavanceerde die-casterende apparatuur en technologie om de dimensionale nauwkeurigheid en vormconsistentie van elke component te waarborgen. Via geautomatiseerde productielijnen en strikte kwaliteitscontroleprocessen, waaronder online testen en volledige inspectie, zorgen we ervoor dat elke batterijverbinding Die -castingonderdeel voldoet aan ontwerpstandaarden en klantvereisten.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.