De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

Lees meerBatterij loodgietonderdelen

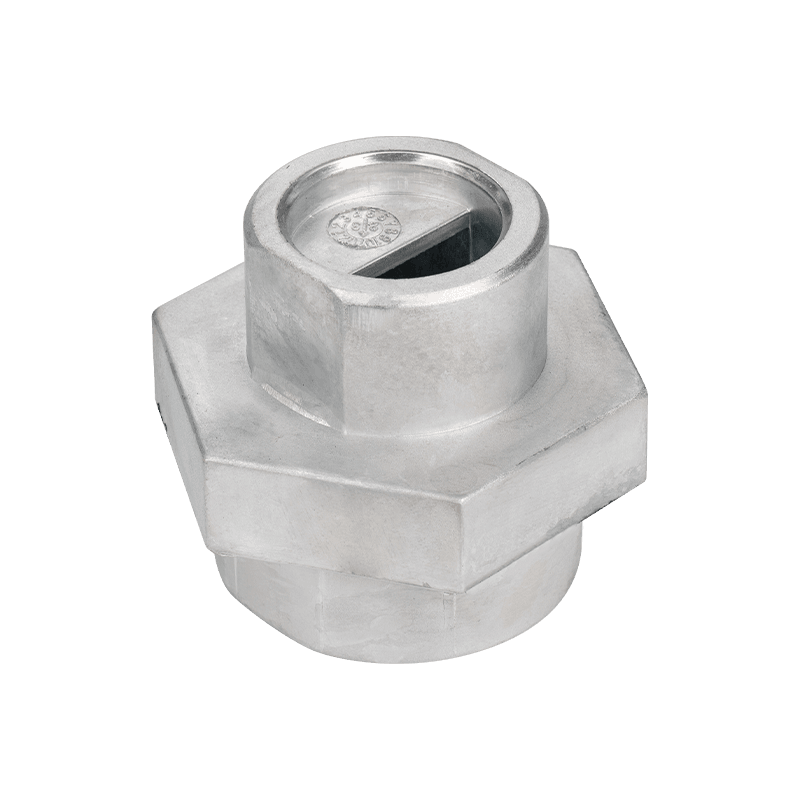

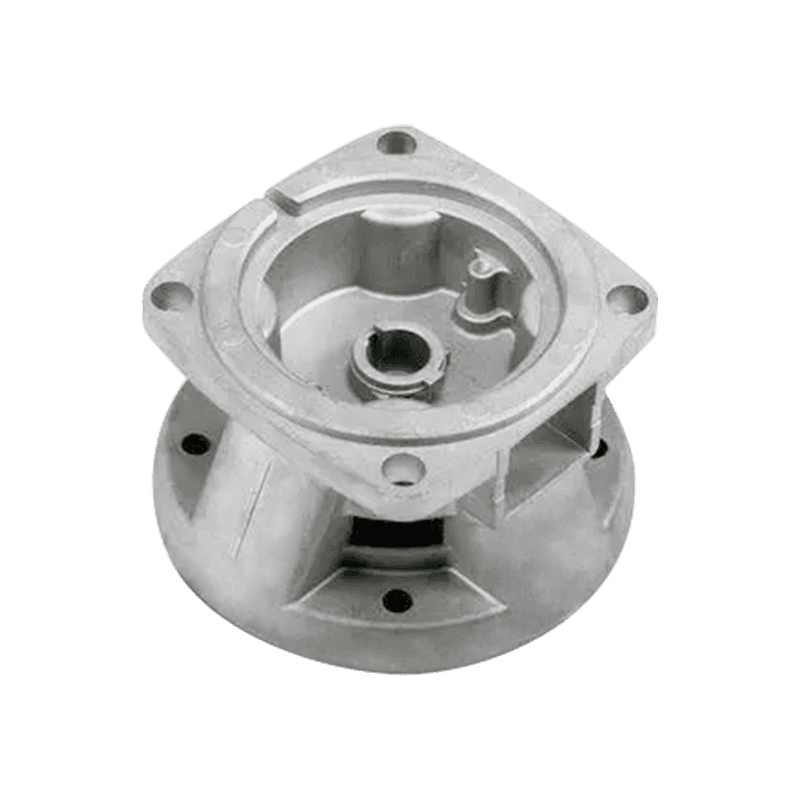

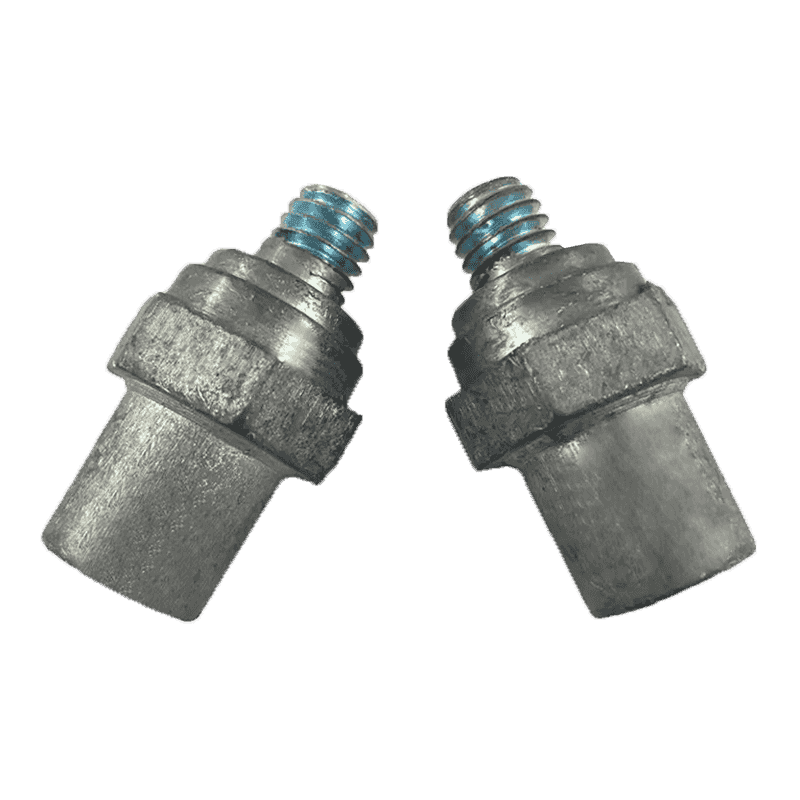

Batterij onderdelen van de batterij is een belangrijk onderdeel dat wordt gebruikt bij de productie van batterijen, die een sleutelrol speelt in de prestaties en levensduur van de batterij.

Batterij loodonderdelen zijn gemaakt van loodmateriaal, een uitstekende elektrische geleider en corrosiebestendig materiaal met goede geleidbaarheid en duurzaamheid. Het kan de stroom effectief overbrengen naar de positieve en negatieve polen van de batterij om de normale werking van de batterij te waarborgen. Bovendien hebben loodmaterialen een lage weerstand en een hoog smeltpunt, kunnen de vereisten voor hoge temperatuur en hoge stroomvereisten weerstaan en de veiligheid en stabiliteit van de batterij verbeteren.

In the automotive industry, Battery Lead Parts are widely used in battery manufacturing. De batterij is een van de belangrijkste componenten van de auto, die de auto van startvermogen en voedingsenergie biedt. Batterij loodonderdelen spelen een belangrijke rol bij het verbinden van de positieve en negatieve polen en het geleiden van stroom in de batterij, wat direct de prestaties en levensduur van de batterij beïnvloedt. Hoogwaardige batterij loodonderdelen kunnen een stabiele stroomuitgang en een lange levensduur bieden, waardoor de betrouwbaarheid en prestaties van de auto worden verbeterd.

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

Bij het produceren van batterij loodgietonderdelen, hoe optimaliseer je het verliesproces om de mechanische eigenschappen en elektrische geleidbaarheid van het product te verbeteren?

Als professional Batterij loodgietonderdelen Fabrikant begrijpen we de sleutelrol van het sterfte-proces bij het waarborgen van de mechanische eigenschappen en elektrische geleidbaarheid van het product. Het optimaliseren van het verliesproces verbetert niet alleen de productkwaliteit, maar verbetert ook de productprestaties en betrouwbaarheid in real-world applicaties. We beginnen met de volgende aspecten om het verliesproces volledig te optimaliseren om ervoor te zorgen dat de mechanische eigenschappen en elektrische geleidbaarheid van het product optimaal zijn:

Bij de selectie van sterfgotenmaterialen gebruiken we hoge zuivere loodlegeringen en optimaliseren we de samenstelling van de legering volgens specifieke toepassingsvereisten. Hoge zuivere lood heeft een uitstekende elektrische geleidbaarheid en een laag smeltpunt, waardoor het geschikt is voor het afsterven. Bovendien kunnen de mechanische eigenschappen en corrosieweerstand van loodlegeringen verder worden verbeterd door geschikte hoeveelheden legeringselementen zoals antimoon, tin en calcium toe te voegen. Antimoon kan bijvoorbeeld de sterkte en hardheid van loodlegeringen aanzienlijk vergroten, terwijl tin en calcium zijn taaiheid en vermoeidheidsweerstand kunnen verbeteren. Deze verbeterde legeringssamenstellingen verbeteren de mechanische eigenschappen van gietstukken van lood die de elektrische geleidbaarheid aanzienlijk.

Tijdens het schimmelontwerp- en productieproces gebruiken we Advanced Computer-Aided Design (CAD) en Computer-Aided Engineering (CAE) -technologie om het schimmelgeometrie en het gating-systeem nauwkeurig te ontwerpen. Door het gedrag van de metaalstroom en warmtegeleiding te simuleren tijdens het gietproces, kunnen we het schimmelontwerp optimaliseren, poriën en krimpholten in het gieten verminderen en de dichtheid en uniformiteit van het gieten waarborgen. Hoogwaardige schimmels verbeteren niet alleen de dimensionale nauwkeurigheid van gietstukken, maar verbeteren ook hun mechanische eigenschappen en elektrische geleidbaarheid.

Tijdens het daadwerkelijke verliesproces regelen we strikt procesparameters, zoals de smelttemperatuur van de loodlegering, injectiesnelheid, schimmeltemperatuur en koelsnelheid. Ten eerste, door precies de smelttemperatuur van de loodlegering te regelen, wordt de metaalsmelt ervoor gezorgd dat hij een goede vloeibaarheid heeft en kan elk detail van de mal vullen, waardoor een dichte, defectvrij gieting wordt gevormd. Ten tweede kan de juiste aanpassing van de injectiesnelheid en de vormtemperatuur de poriën en scheuren in het gieten effectief verminderen en de mechanische eigenschappen en de elektrische geleidbaarheid van het gieten verder verbeteren. Door de koelsnelheid te optimaliseren, kunnen we bovendien het stollingsproces van het gieten regelen, interne stress en vervorming verminderen en de dimensionale stabiliteit en mechanische sterkte van het gieten zorgen.

Om de prestaties van de castings van lead die te verbeteren, gebruiken we ook een verscheidenheid aan post-processingprocessen. Door het warmtebehandelingsproces kan de restspanning in het gieten bijvoorbeeld worden geëlimineerd en kunnen de mechanische eigenschappen en de levensduur ervan worden verbeterd. Plat- en coatingbehandelingen kunnen de corrosieweerstand en oppervlaktehardheid van lood die gietstukken verbeteren, waardoor hun langdurige betrouwbaarheid in harde omgevingen wordt gewaarborgd. Bovendien voeren we bewerking en precisie -bewerking uit om de oppervlakte -afwerking en dimensionale nauwkeurigheid van de gietstukken te verbeteren, waardoor hun geleidbaarheid en verbindingsbetrouwbaarheid worden verbeterd.

In termen van milieubescherming en veiligheid, hoe kan u het productieproces van het gieten van batterij -gietstukken optimaliseren om de impact op het milieu en de gezondheid van werknemers te verminderen?

Als professional Batterij loodgietonderdelen Fabrikant, we weten dat we tijdens het productieproces aandacht moeten besteden aan milieubescherming en veiligheidsproblemen. Lood is een giftig metaal dat potentieel schadelijk is voor het milieu en de gezondheid van werknemers. Daarom is het optimaliseren van het productieproces om de impact op het milieu en de gezondheid van werknemers te verminderen, de focus van onze voortdurende aandacht en verbetering. Bij de selectie en verwerking van grondstoffen regelen we strikt de zuiverheid en legeringssamenstelling van lood om grondstoffen te voorkomen die schadelijke onzuiverheden bevatten. Door hoogwaardige loodingots te kopen en strikte kwaliteitsinspecties uit te voeren voordat u de fabriek betreft, zorgen we ervoor dat alle grondstoffen voldoen aan de normen voor milieubescherming. Bovendien nemen we beschermende maatregelen tijdens de opslag en transport van grondstoffen, zoals het gebruik van luchtdichte containers en speciale magazijnen, om de lekkage van loodstof en damp te voorkomen.

Tijdens het productieproces gebruiken we geavanceerde smelt- en sterfingsapparatuur, uitgerust met efficiënte rookgaszuiveringssystemen en stofverzamelingsapparatuur. Het rookgas en het stof dat tijdens het smeltproces wordt gegenereerd, worden gefilterd en verwerkt via het zuiveringssysteem om ervoor te zorgen dat de emissies voldoen aan de omgevingsnormen. Om het genereren van looddamp tijdens het smeltproces te verminderen, hebben we de smeltprocesparameters geoptimaliseerd, zoals het regelen van de smelttemperatuur en het verminderen van oververhitting. Bovendien gebruiken we een gesloten sterftemachine om de ontsnapping van looddamp en stof te verminderen en de werkomgeving van werknemers te beschermen.

Tijdens het verliesproces gebruiken we automatisering en mechanisatie om de directe blootstelling van werknemers aan het lood te verminderen. We gebruiken automatische voedingssystemen en robotarmen om materialen te transporteren en gietstukken te verwijderen om handmatige bewerkingen door werknemers in hoge temperatuur en looddampomgevingen te voorkomen. De werking en het onderhoud van de sterftemachine worden uitgevoerd door professionals die een strikte training hebben ondergaan en bekend zijn met veilige operationele procedures en noodmaatregelen om de veiligheid van het productieproces te waarborgen.

We hebben ook een reeks fabrieksmilieucontrolemaatregelen geïmplementeerd om de impact van lood op het milieu en de gezondheid van werknemers te verminderen. Installeer bijvoorbeeld een zeer efficiënt ventilatiesysteem in de productieworkshop om de lucht te circuleren en schoon te houden en de ophoping van looddamp en stof te voorkomen. Bovendien worden productieapparatuur en ventilatiesystemen regelmatig onderhouden en geïnspecteerd om hun normale werking en efficiënte filtratie te waarborgen. Voor loodafval en residuen gebruiken we speciale apparatuur om het te verzamelen en te verwerken om secundaire vervuiling te voorkomen.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.