De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

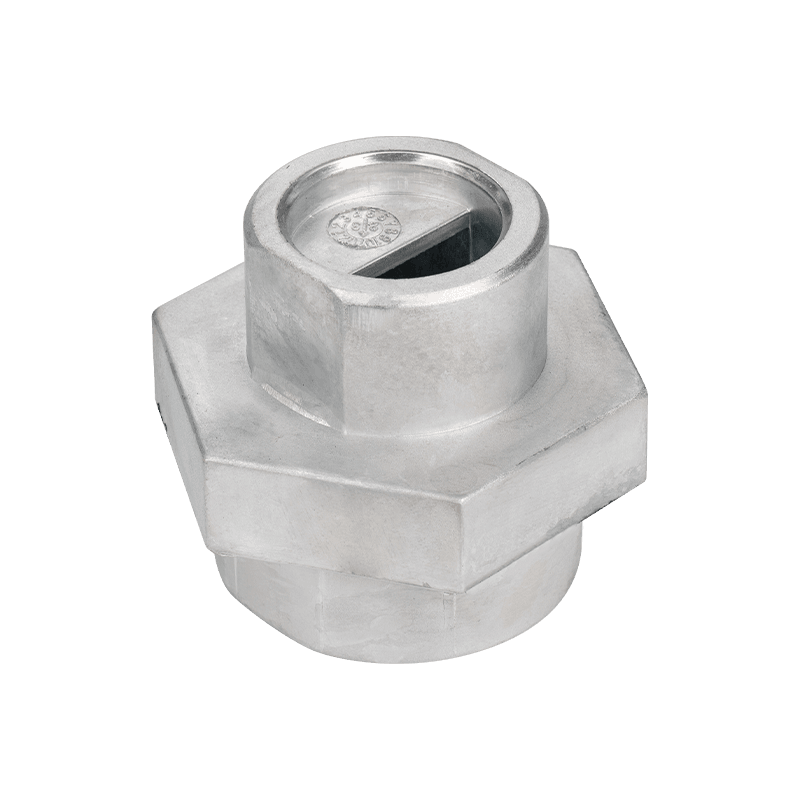

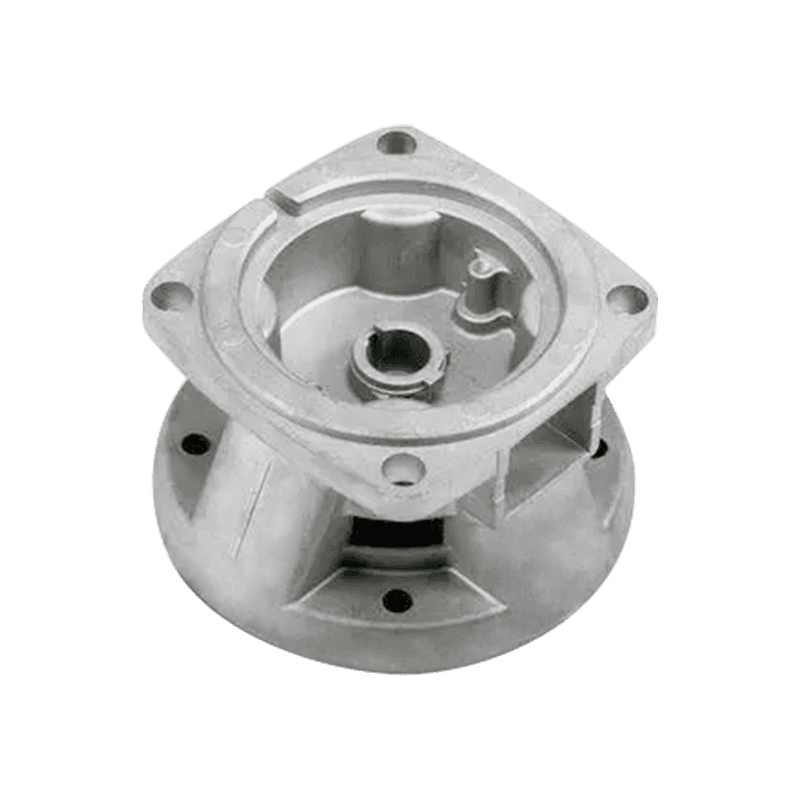

Lees meerViskledingaccessoires

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

Hoe kies je het juiste legeringsmateriaal en het verliesproces bij de vervaardiging van accessoires voor vissersuitrusting?

Bij de productie Viskledingaccessoires, Het is cruciaal om het juiste legeringsmateriaal en het sterfgevoelingsproces te kiezen, wat direct de kwaliteit, prestaties en duurzaamheid van het product beïnvloedt. De selectie van legeringsmaterialen moet rekening houden met de mechanische eigenschappen, corrosieweerstand en verwerkingseigenschappen. Voor visaccessoires omvatten gemeenschappelijke legeringsmaterialen zinklegering, aluminiumlegering en magnesiumlegering. Zinklegering wordt meestal geselecteerd vanwege zijn uitstekende corrosieweerstand en hoge sterkte, geschikt voor visaccessoires in zeewateromgeving. Aluminiumlegering wordt vaak gebruikt bij de productie van visaccessoires die hoge sterkte en oxidatieweerstand vereisen vanwege het lichtgewicht en goede mechanische eigenschappen. Magnesiumlegering heeft een lichter gewicht en goede mechanische eigenschappen, geschikt voor de vervaardiging van accessoires die het gewicht moeten verminderen en de duurzaamheid moeten verbeteren. Ten tweede moet de keuze van het sterfte-proces ook worden geoptimaliseerd volgens de structurele complexiteit, precisievereisten en productiebatch van het product. Hoge druk gieten (HPDC) is geschikt voor de vervaardiging van accessoires die een hogere precisie en oppervlaktekwaliteit vereisen, terwijl de zwaartekrachtgietgast geschikt is voor de productie van grote en eenvoudige structuuraccessoires, die de productiekosten kunnen verlagen en de productie -efficiëntie kunnen verbeteren. Samenvattend, door rationeel legeringsmaterialen en die-castingprocessen te selecteren, kunnen de kwaliteit en de prestaties van visuitrusting-accessoires worden gemaximaliseerd om te voldoen aan de behoeften van verschillende omgevingen en gebruiksvoorwaarden.

Hoe zorg je voor kwaliteitscontrole en productie -efficiëntie in het dobbelsteengietproces van visinrichtingaccessoires?

In het dobbelsteencastingproces van Viskledingaccessoires , Kwaliteitscontrole en productie -efficiëntie zijn belangrijke problemen waar fabrikanten zich op moeten concentreren en optimaliseren.

In termen van kwaliteitscontrole ligt de sleutel in de formulering van strikte processtroom- en kwaliteitsnormen. Vóór het gieten van dieeg, worden geavanceerde schimmelontwerp- en schimmelproductietechnologie gebruikt om de nauwkeurigheid en duurzaamheid van de schimmel te waarborgen, die defecten en vervorming van het product tijdens het vormproces effectief kunnen vermijden.

Tijdens het gietproces worden de gietparameters zoals injectiedruk, injectiesnelheid en metaaltemperatuur nauwkeurig geregeld om de vormintegriteit en de oppervlaktekwaliteit van het product te waarborgen. Bovendien kan het realtime monitoring- en feedbacksysteem afwijkingen in het castingproces tijdig detecteren en corrigeren om ervoor te zorgen dat elk product voldoet aan de ontwerpvereisten en de verwachtingen van de klant.

In termen van productie -efficiëntie kunnen de productiecyclus en het energieverbruik door de productie -planning en apparatuurconfiguratie worden verlaagd en kunnen het gebruik van apparatuur worden verminderd en kunnen de doorvoer van apparatuur worden verbeterd. Tegelijkertijd kan de introductie van automatisering en intelligente technologieën, zoals robotondersteunde werking- en data-analysesystemen, de flexibiliteit en responsiviteit van productielijnen verbeteren en de productiekosten en arbeidsinput verminderen.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.