De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

Lees meerMechanische balancing die gieten onderdelen

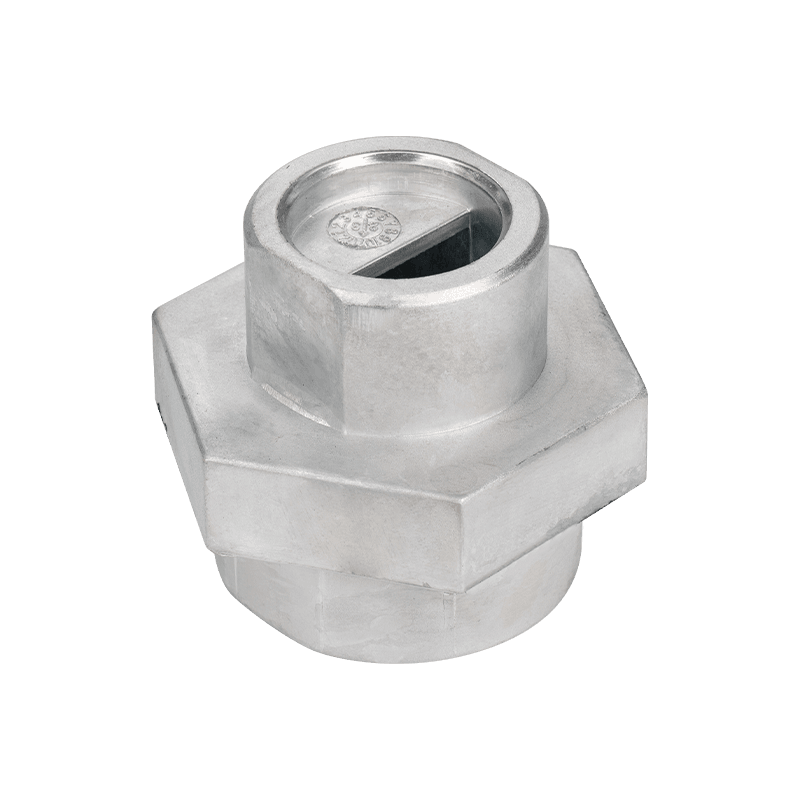

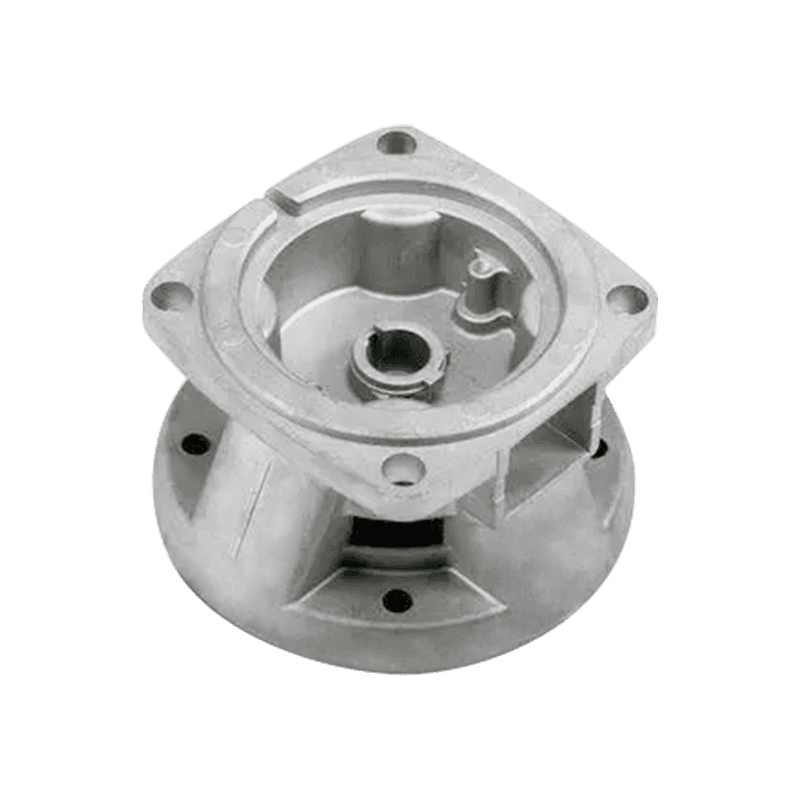

Mechanische balancerende onderdelen spelen een cruciale rol in mechanische apparatuur, waardoor de vereiste balans en stabiliteit worden geboden. Ze worden veel gebruikt in meerdere industrieën, waaronder industriële productie, ruimtevaart, automotive en energie.

De hoofdfunctie van mechanische evenwichtsdelen is het elimineren van onevenwichtigheden bij roterende of vibrerende apparatuur om de normale werking van de apparatuur te waarborgen. Onevenwicht kan trillingen, geluid en zelfs schade of ongevallen aan de apparatuur veroorzaken. Mechanische balancing -accessoires handhaven de balans van de apparatuur tijdens de werking door gewichten toe te voegen of aan te passen. Deze accessoires zijn meestal gemaakt van metaalmaterialen zoals ijzer, staal en aluminium om ervoor te zorgen dat ze voldoende sterkte en duurzaamheid hebben.

Bij het selecteren en installeren van mechanische balancing -accessoires moet u heel voorzichtig zijn. Verschillende soorten apparatuur vereisen verschillende soorten balancerende accessoires om het beste evenwichtseffect te garanderen. Bij het selecteren van accessoires moet u rekening houden met factoren zoals de rotatiesnelheid, belasting en trillingsfrequentie van de apparatuur. Bovendien is de juiste installatie ook een sleutelfactor om ervoor te zorgen dat de balancerende accessoires een effectieve rol spelen. Onjuiste installatie kan ervoor zorgen dat de accessoires los of onstabiel worden, wat op zijn beurt het evenwichtseffect van de apparatuur beïnvloedt.

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

Hoe regelt u de wanddikte van mechanische balancing die gietonderdelen nauwkeurig om het beste dynamische evenwichtseffect te bereiken?

In het productieproces van Mechanische balancing die gieten onderdelen , het nauwkeurig regelen van de wanddikte van het gieten is een van de belangrijkste stappen om het dynamische evenwichtseffect te waarborgen. De oneffenheid van de wanddikte zal direct leiden tot de verplaatsing van het massamiddelpunt, die de balancerende prestaties tijdens rotatie of beweging zal beïnvloeden. Om het beste dynamische evenwichtseffect te bereiken, moeten fabrikanten een reeks precieze maatregelen nemen.

In de ontwerpfase moet geavanceerde CAD/CAE -software worden gebruikt voor 3D -modellering en simulatieanalyse. Door de spanningsverdeling, vervorming en het midden van massapositie onder verschillende wanddiktes te simuleren, kan het optimale ontwerpschema van de wanddikte worden bepaald. Dit proces vereist dat ontwerpers diepe mechanische kennis en rijke praktische ervaring hebben en de structurele prestaties van gietstukken nauwkeurig kunnen voorspellen en optimaliseren.

In het schimmelontwerpstadium moet de mal zorgvuldig worden gemaakt volgens de resultaten van de wanddikte. De nauwkeurigheid van de schimmel beïnvloedt direct de uniformiteit van de wanddikte van het gieten. Daarom zijn in het schimmelproductieproces vereist dat de mal-productieproces ervoor zorgen dat de parameters zoals de schimmelholtegrootte en oppervlakteruwheid voldoen aan de ontwerpvereisten.

Tijdens het productieproces van de matrijsgast moeten de parameters die het gieten processproces, zoals het gieten van temperatuur, druk, snelheid en koeltijd, ook strikt worden geregeld. Deze parameters hebben een significante invloed op het stollingsproces, de organisatiestructuur en de uniformiteit van de wanddikte van de gieten. Door herhaalde proeven en optimalisatie blijkt de beste combinatie van procesparameters een precieze controle van de wanddikte van het gieten te bereiken.

Welke speciale ontwerpen of materialen zijn nodig voor het gieten van mechanische balancering om hun duurzaamheid en stabiliteit te verbeteren?

Bij het omgaan met scenario's met een snelle rotatie-applicatie, Mechanische balancing die gieten onderdelen geconfronteerd met extreem hoge werklast en harde werkomgevingen. Om de duurzaamheid en stabiliteit te waarborgen, moeten fabrikanten een reeks speciale ontwerpen of materialen aannemen om de prestaties van gietstukken te verbeteren.

In termen van ontwerp moet de structurele sterkte en stijfheid van het gieten volledig worden overwogen. Door het structurele ontwerp te optimaliseren, zoals het gebruik van versterkingsribben en het veranderen van de dwarsdoorsnedevorm, kan de vervormingsweerstand en het dragen van de belasting van het gieting worden verbeterd. Tegelijkertijd moet het centrum van de massapositie van het gieten nauwkeurig worden berekend en aangepast om ervoor te zorgen dat het de dynamische balans kan handhaven tijdens snelle rotatie.

In termen van materiaalselectie moeten materialen met hoge sterkte, hoge slijtvastheid en hoge vermoeidheidsweerstand worden geselecteerd. Sommige speciale legeringsstaals, roestvrijstalen staal of legeringen op hoge temperaturen, enz. Kunnen bijvoorbeeld stabiele prestaties handhaven onder harde omgevingen zoals hoge temperatuur, hoge druk en hoge snelheid. Bovendien kunnen composietmaterialen of coatingtechnologie worden overwogen om de oppervlaktehardheid en slijtvastheid van gietstukken verder te verbeteren.

Naast ontwerp- en materiaalselectie is de optimalisatie van productieprocessen ook een belangrijk middel om de duurzaamheid en stabiliteit van gietstukken te verbeteren. Door geavanceerde die-casting-technologie, warmtebehandelingsprocessen en oppervlaktebehandelingstechnologieën (zoals shot pening, carburiseren en blussen, enz.) Deze maatregelen helpen de trillingen, het geluid en de slijtage van gietstukken te verminderen tijdens snelle rotatie, waardoor hun levensduur en stabiliteit wordt verlengd.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.