De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

Lees meerMechanisch gewichtsverhoging van die gietonderdelen

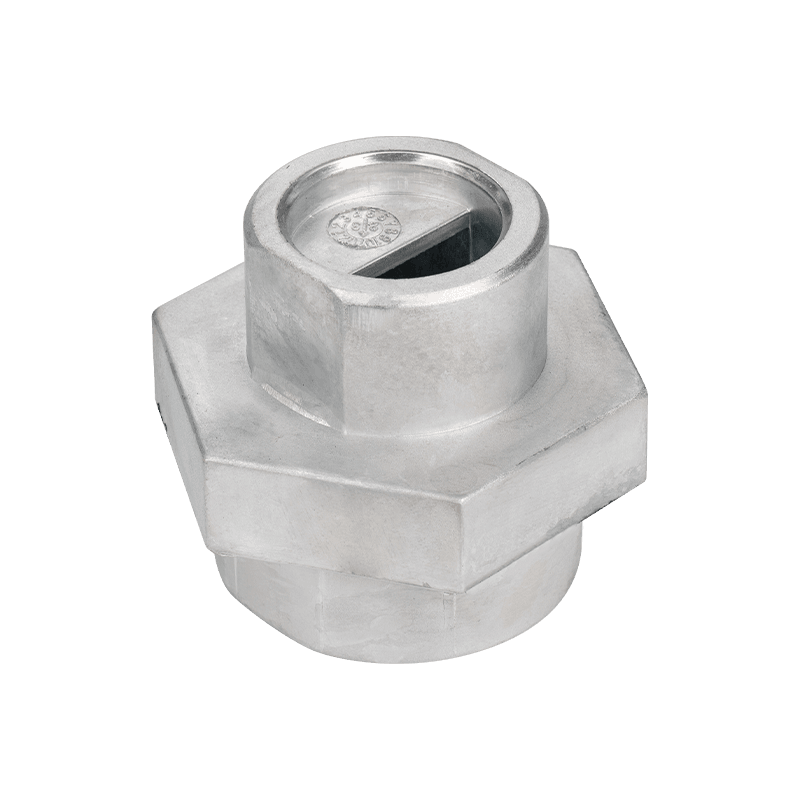

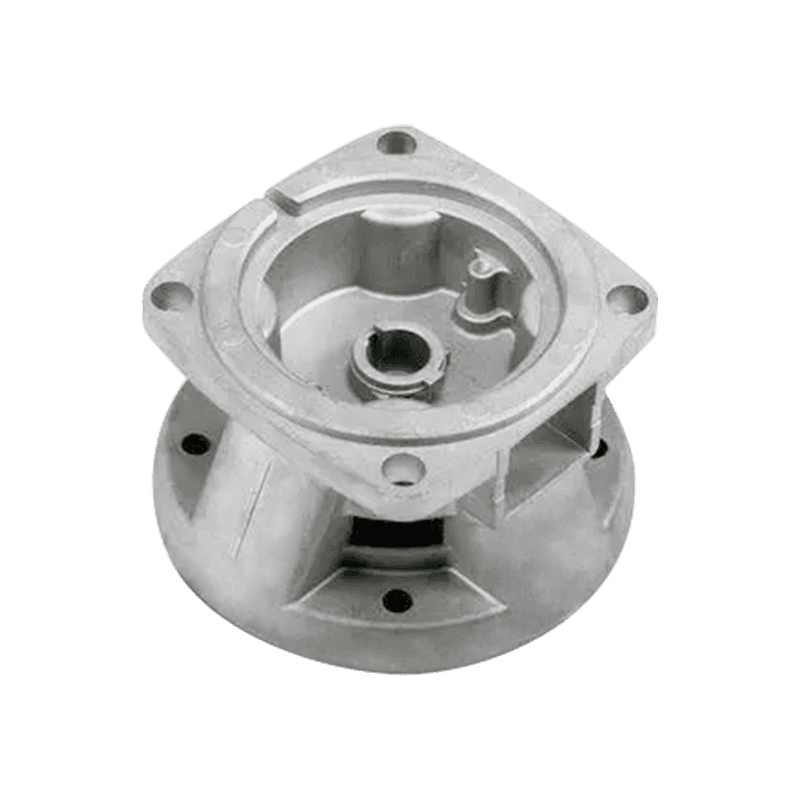

Mechanische onderdelen voor het verkrijgen van gewicht zijn accessoires die specifiek worden gebruikt om het gewicht van mechanische apparatuur te vergroten. Ze zijn meestal gemaakt van materialen met hoge dichtheid zoals lood, wolfraam of ijzer om extra massa en stabiliteit te bieden. Deze onderdelen worden veel gebruikt op het gebied van auto's, ruimtevaart, bouw- en industriële apparatuur.

De hoofdfunctie van het verkrijgen van onderdelen van mechanische gewichtsgewicht is om het totale gewicht van de apparatuur te vergroten. In sommige toepassingen kan het verhogen van het gewicht van de apparatuur een betere stabiliteit en balans bieden. In de productie -industrie van de automobielindustrie worden mechanische gewichtstoename bijvoorbeeld vaak gebruikt om de prestaties van de hantering en de stabiliteit van het voertuig te verbeteren. Door het totale gewicht van het voertuig te vergroten, kunnen de hobbels en shakes van het voertuig bij het rijden met hoge snelheden of het tegenkomen van ongelijke wegen worden verminderd, waardoor de rijervaring en veiligheid wordt verbeterd.

Het verwerven van mechanische gewichtsonderdelen kunnen meestal worden aangepast aan verschillende behoeften. Volgens de specifieke vereisten van de apparatuur kunnen onderdelen van gewichtstoename van verschillende materialen en vormen worden geselecteerd. Voor toepassingen die bijvoorbeeld gewichtstoename met hoge dichtheid vereisen, kunnen onderdelen van gewichtstoename gemaakt van materialen zoals lood of wolfraam worden geselecteerd. Voor onderdelen van gewichtstoename die een groter volume vereisen, kunnen onderdelen van gewichtstoename gemaakt van materialen zoals ijzer worden geselecteerd. Bovendien kunnen de vorm en grootte van onderdelen van gewichtstoename ook worden ontworpen en aangepast aan de werkelijke behoeften.

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

Bij het vervaardigen van mechanische gewichtsgewicht die afgasten, hoe bereik je het doel om het gewicht te vergroten met behoud of verbetering van de mechanische eigenschappen?

Bij de productie Mechanische afgevoegde afgasten , het kiezen van het juiste materiaal is de sleutel om ervoor te zorgen dat het product voldoet aan gewichtsvereisten met behoud of verbetering van de mechanische eigenschappen. We moeten rekening houden met de dichtheid van het materiaal, omdat de directe manier om het gewicht te vergroten is om een materiaal met een hogere dichtheid te kiezen. Simpelweg het verhogen van de dichtheid is echter mogelijk niet voldoende om te voldoen aan alle prestatievereisten, dus factoren zoals materiaalsterkte, taaiheid, corrosieweerstand, thermische stabiliteit en verwerkingsprestaties moeten ook volledig worden overwogen.

Voor mechanische afgraven met gewicht die worden toegevoegd, omvatten vaak gebruikte materialen aluminiumlegeringen, zinklegeringen, magnesiumlegeringen en enkele koperlegeringen. Deze materialen hebben goede gieteigenschappen en bewerkbaarheid en kunnen worden geformuleerd volgens verschillende toepassingsscenario's om de gewenste balans tussen gewicht en prestaties te bereiken. Voor onderdelen die bijvoorbeeld bestand zijn tegen grote belastingen, kunnen aluminiumlegeringen of koperlegeringen van hoge sterkte worden geselecteerd en kan hun sterkte verder worden verbeterd door processen zoals warmtebehandeling; Voor onderdelen die een goede corrosieweerstand vereisen, kunnen corrosiebestendige materialen met specifieke legeringselementen worden geselecteerd.

Om de kosten te verlagen bij het voldoen aan gewichtsvereisten, kunnen composietmaterialen of meerlagige materiaalstructuren ook worden overwogen. Door redelijk materiaalselectie en structureel ontwerp is het mogelijk om een dubbele verbetering te bereiken in het gewicht en de prestaties van mechanisch gewogen die -gietstukken zonder te veel kosten te verhogen.

Hoe kan u de procesparameters optimaliseren om de gewichtsnauwkeurigheid en de interne kwaliteit van mechanisch gewogen matrijsgietstukken te regelen?

In het dobbelsteensproces is het optimaliseren van de procesparameters een belangrijk middel om de gewichtsnauwkeurigheid en de interne kwaliteit van te regelen mechanisch gewogen diegieten . Het dobbelsteengietproces omvat meerdere belangrijke parameters, waaronder schenkingstemperatuur, gietsnelheid, druk, houdtijd en schimmeltemperatuur, die direct de vorm van de vorm van de vorm, gewichtsnauwkeurigheid en interne structuur van het gieten beïnvloeden.

Om nauwkeurige gewichtsregeling en hoogwaardige interne structuur te bereiken, is het eerst noodzakelijk om de juiste schenktemperatuur en schimmeltemperatuur te bepalen. Een te hoge stroomtemperatuur zorgt ervoor dat de metalen vloeistof te vloeiend is en het is gemakkelijk om defecten zoals krimpholtes en krimp te produceren; Terwijl de te lage schenkingstemperatuur het vulvermogen van de metalen vloeistof en de dichtheid van het gieten beïnvloedt. De schimmeltemperatuur beïnvloedt het koelsnelheid en het kristallisatieproces van het gieten en beïnvloedt vervolgens de interne structuur en prestaties.

Te snel gieten kan ertoe leiden dat het gesmolten metaal de mal beïnvloedt, wat resulteert in spatten en lucht meegaan, waardoor de oppervlaktekwaliteit en de interne kwaliteit van het gietstuk worden beïnvloed; Te langzaam gieten kan onvoldoende vloeibaarheid van het gesmolten metaal veroorzaken, wat de integriteit en de gewichtsnauwkeurigheid van het gieten beïnvloedt. De druk beïnvloedt direct de vulcapaciteit van het gesmolten metaal en de dichtheid van het gieten. Overmatige druk kan schade veroorzaken aan de schimmel of vervorming van het gieten, terwijl te weinig druk defecten zoals poriën en krimp in het gieten kan veroorzaken.

Controle van de bewaartijd is ook cruciaal. Onvoldoende houdtijd kan onvolledige stolling veroorzaken in het gieten, wat resulteert in defecten zoals krimpholten en krimp; Hoewel te lang bewaartijd de productiecyclus en kosten kan verhogen. Daarom is het noodzakelijk om de optimale houdtijd te bepalen door experimenten en optimalisatie op basis van specifiek materiaal- en procesomstandigheden.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.