De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

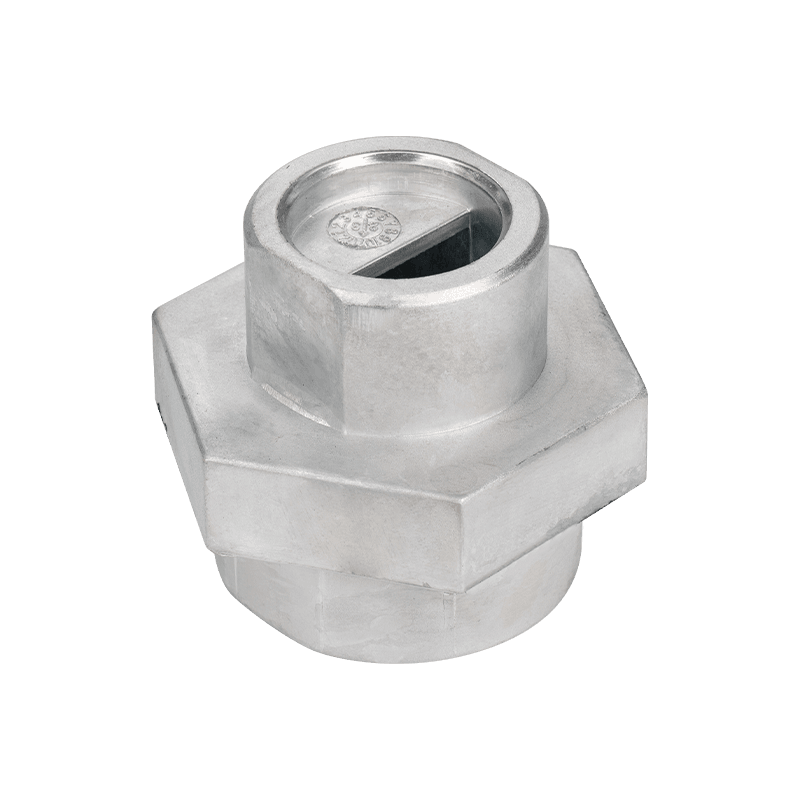

Lees meerZinklegering badkamer connector fittingen sterven casting

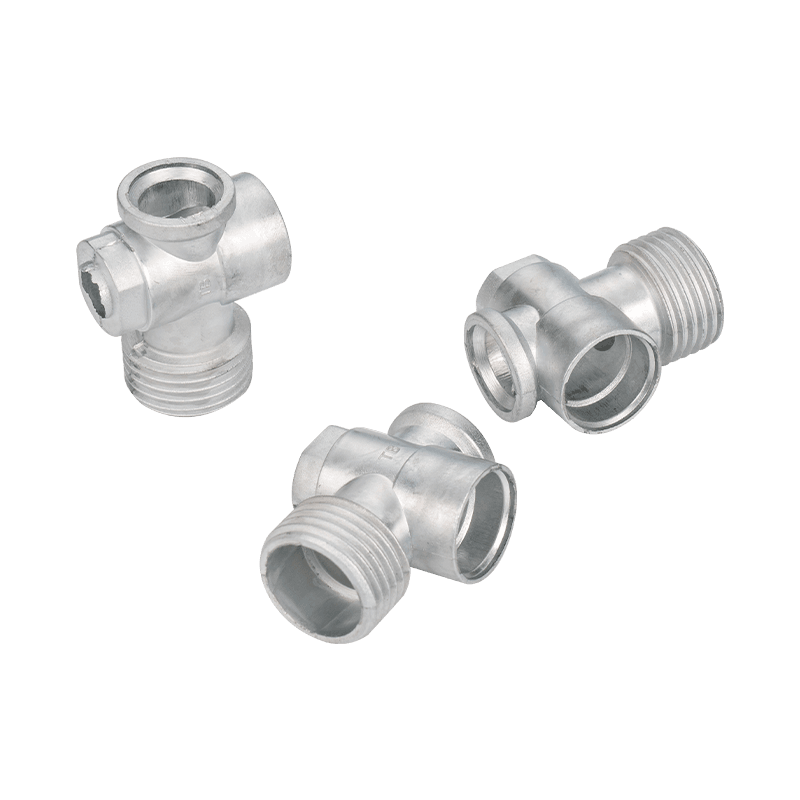

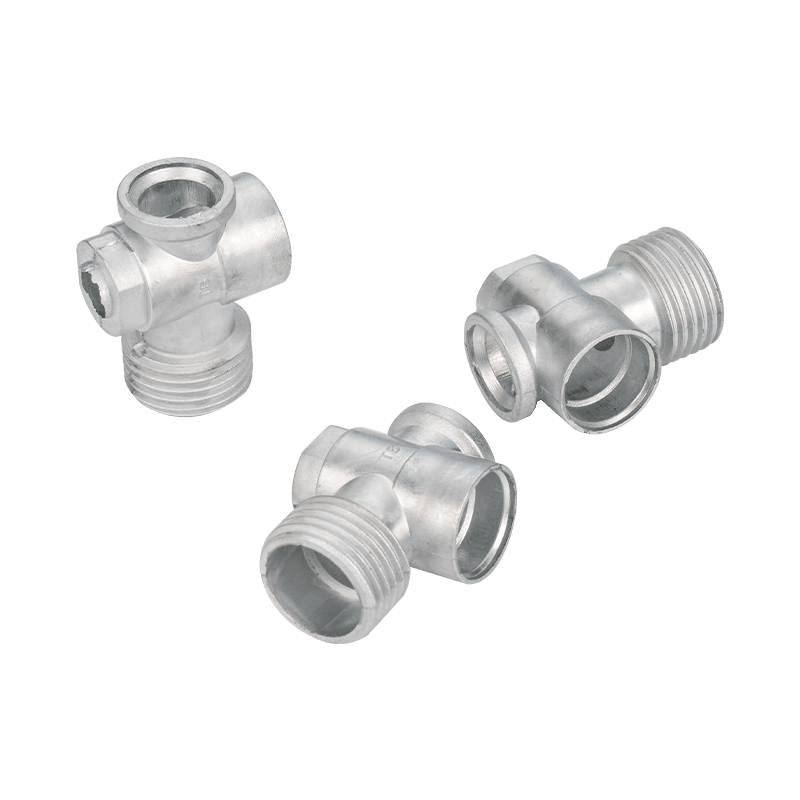

Zinklegering badkamerconnector fittingen zijn ontworpen met gebruikersgemak en veiligheid in gedachten. Deze accessoires hanteren een unieke ontwerpstructuur, waardoor het installatieproces eenvoudig en snel is. Gebruikers kunnen de installatie eenvoudig voltooien zonder gecompliceerde tools of omslachtige stappen te gebruiken. Dit bespaart niet alleen de tijd en energie van gebruikers, maar verbetert ook de efficiëntie van het gehele installatieproces.

Naast het gemak hebben zinklegeringsbadkamerconnector -fittingen ook uitstekende afdichtingsprestaties. Ze kunnen effectief voorkomen dat water kwel en lekproblemen optreden, waardoor gebruikers een veiliger en betrouwbaardere badomgeving bieden. Deze uitstekende afdichtingsprestaties beschermt niet alleen de badkamer tegen watererosie, maar voorkomt ook dat vocht de muur of vloer binnenkomt, waardoor potentiële schade en reparatiekosten worden verminderd.

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

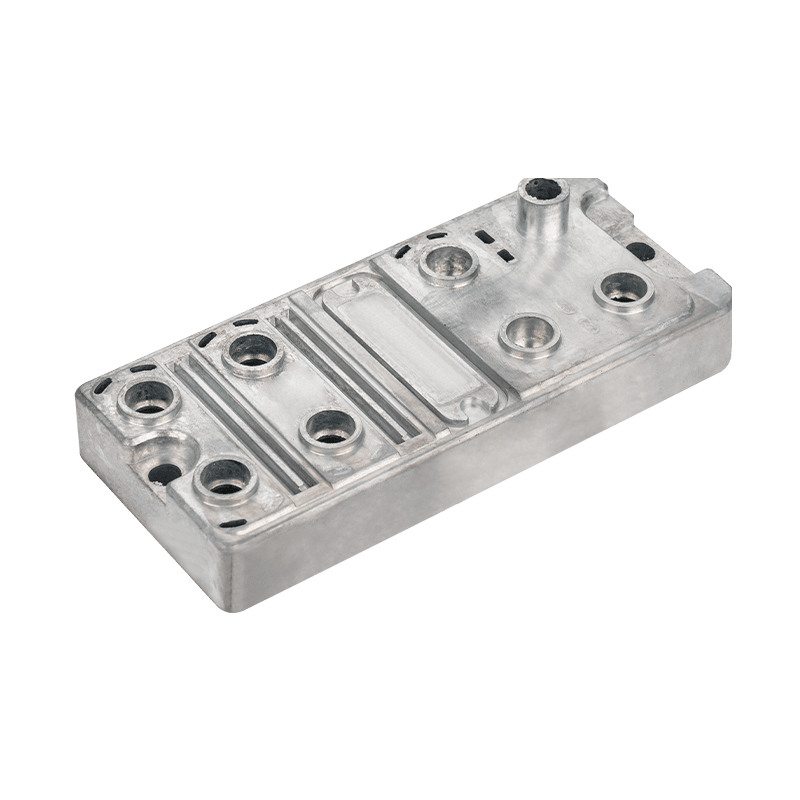

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

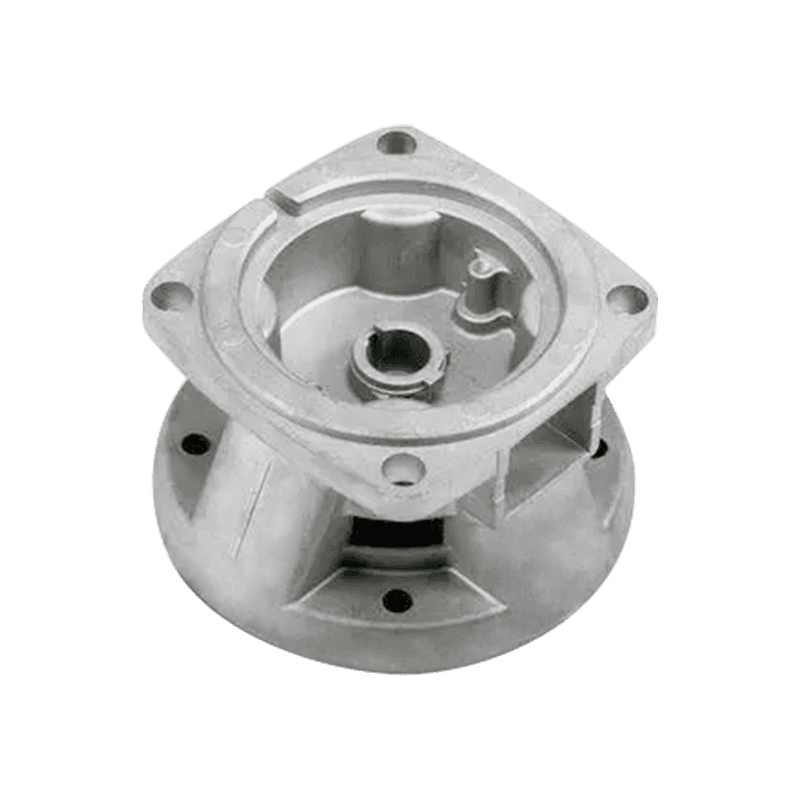

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

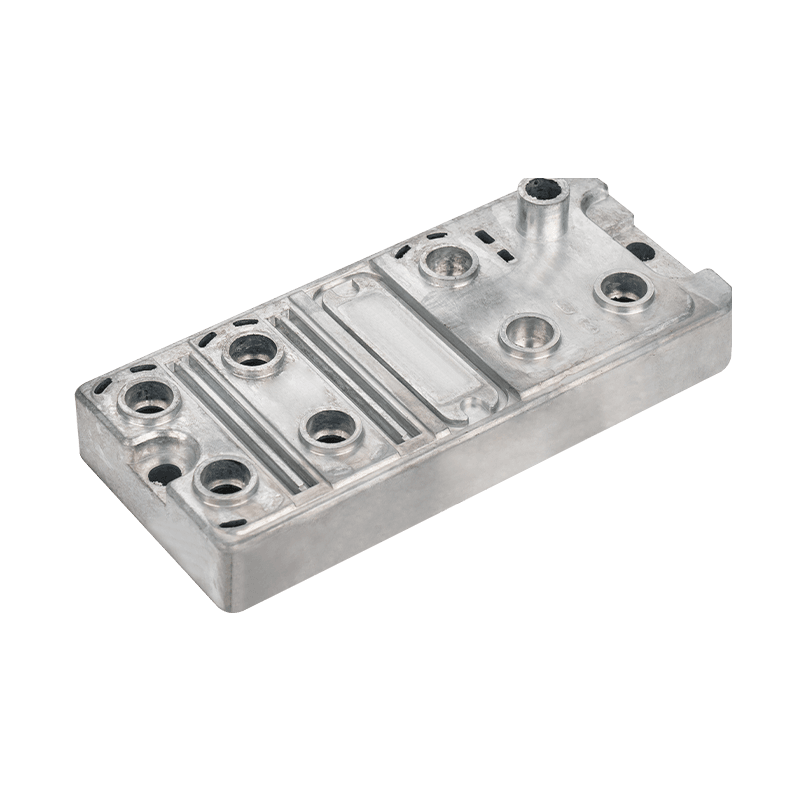

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

Hoe zorg je voor de anti-corrosieprestaties van het product tijdens het sterfte-castingproces van zinklegering badkamerconnector fittingen?

De anti-corrosieprestaties van Zinklegering badkamer connector fittingen sterven casting is een van de belangrijkste prestatie -indicatoren in praktische toepassingen. Vanwege de vochtigheid van de badkameromgeving en langdurig contact met water, moet de connector een uitstekend anti-corrosie hebben om het langdurige en stabiele gebruik ervan te waarborgen. Als professionele fabrikant hebben we een aantal maatregelen genomen om de anti-corrosieprestaties van het product tijdens het productieproces te waarborgen en hebben we strikte optimalisatie en beheer uitgevoerd door materiaalselectie, procescontrole tot oppervlaktebehandeling.

We kiezen voor zinklegeringsmaterialen met hoge zuiverheid, die niet alleen goede mechanische eigenschappen hebben, maar ook een hoge corrosieweerstand hebben. Zorg ervoor dat door strikte inkoop en inspectie van grondstoffen zorgt dat alle materialen voldoen aan nationale en industriële kwaliteitsnormen om corrosieproblemen te voorkomen die worden veroorzaakt door materiële defecten.

Schimmelontwerp en -productie is een andere sleutelfactor die de anti-corrosieprestaties beïnvloedt. Hoogwaardige schimmels kunnen ervoor zorgen dat het oppervlak van het afsluiten van de castingen glad en dicht is, en het genereren van oppervlakte-defecten en microscheuren verminderen, wat cruciaal is voor het verbeteren van de anti-corosieprestaties. We gebruiken geavanceerde CAD/CAM -technologie voor schimmelontwerp, gecombineerd met simulatie -analyse om de schimmelstructuur te optimaliseren, ervoor te zorgen dat de metalen vloeistof gelijkmatig in de mal stroomt, de koelsnelheid is matig en defecten zoals poriën en koude sluitingen worden vermeden. Tegelijkertijd wordt een zeer nauwkeurige CNC-verwerkingsapparatuur gebruikt om de mal te produceren om de oppervlakte-afwerking en precisie van de mal te waarborgen.

In termen van sterfte-castingprocesregeling gebruiken we geavanceerde sterfvoeters en technologie om parameters zoals de temperatuur, injectiesnelheid en druk van de legeringsmelt nauwkeurig te regelen om ervoor te zorgen dat de zinklegering de schimmel volledig onder hoge druk kan vullen om een dichte gietstructuur te vormen. We gebruiken ook vacuüm die-casting-technologie om de poriën in het gieten verder te verminderen en de dichtheid en corrosieweerstand van het gieten te verbeteren. Tijdens het verliesproces worden de procesparameters in realtime gemonitord en opgenomen om de stabiliteit en consistentie van elke afstervende cyclus te waarborgen.

Oppervlaktebehandeling is een belangrijke stap bij het verbeteren van de corrosieweerstand van zinklegering badkamerconnectoren. We gebruiken een verscheidenheid aan oppervlaktebehandelingstechnologieën, zoals elektropleren, spuiten en oxidatiebehandeling, om een dichte beschermende film te vormen om de inbraak van corrosieve media te voorkomen. Het elektroplatingproces kan een uniforme en dichte metaalcoating vormen, zoals nikkel, chroom, enz., Op het oppervlak van het gietstuk om de corrosieweerstand en decoratieve eigenschappen te verbeteren. Voordat we elektroplimeren, voeren we strikte voorbehandeling van het oppervlak uit, inclusief reiniging, beitsen en activering, om ervoor te zorgen dat het oppervlak schoon is en vrij is van onzuiverheden, en de hechting en uniformiteit van de coating verbeteren. Spuiten en oxidatiebehandeling verbeteren de corrosieweerstand en slijtvastheid van het gieten door een beschermende film te vormen.

Om het effect en de kwaliteit van de oppervlaktebehandeling te waarborgen, voeren we na elk proces strikte kwaliteitsinspectie uit. De duurzaamheid van de gietstukken na oppervlaktebehandeling in de corrosieve omgeving wordt geverifieerd met behulp van testmethoden zoals zoutspraytest en natte warmtetest om de werkelijke gebruiksomgeving te simuleren. Via deze tests wordt ervoor gezorgd dat elke reeks producten kan voldoen aan de anti-corrosieprestatievereisten van de klant.

Hoe zorg je voor de hoge precisie en consistentie van zinklegering badkamerconnectoren door middel van het gieten van het gietproces?

Bij de productie van Zinklegering badkamer connector fittingen sterven casting , ervoor zorgen dat de hoge precisie en consistentie van het product een kerntaak van de fabrikant is. Hoge precisie en consistentie zijn niet alleen gerelateerd aan het gebruikseffect en de levensduur van het product, maar hebben ook direct invloed op de klanttevredenheid en merkreputatie. Als professionele fabrikant beginnen we met meerdere links, zoals schimmelontwerp, het castingprocescontrole, kwaliteitsinspectie, enz. Om ervoor te zorgen dat elke connector hoge normen van precisie en consistentie kan bereiken.

Schimmelontwerp en -productie vormen de basis voor het bereiken van hoge precisie. We gebruiken geavanceerde CAD/CAM -software voor schimmelontwerp, gecombineerd met simulatie -analysetechnologie, om het stroom- en stollingsproces van zinklegering vloeibare metaal in de vorm nauwkeurig te simuleren, de schimmelstructuur te optimaliseren en potentiële problemen in het ontwerp te voorkomen. Door deze simulatietechnologie kunnen problemen zoals vervorming, krimp en stressconcentratie die in de gieting optreden, worden voorzien en opgelost. In het schimmelproductieproces gebruiken we CNC-machinetools en EDM-apparatuur voor de schimmels om ervoor te zorgen dat elk detail en de grootte van de mal kunnen voldoen aan de ontwerpvereisten. Nadat de schimmel is vervaardigd, voeren we ook schimmelproeven en optimalisatie uit om het schimmelontwerp verder aan te passen en te verbeteren om ervoor te zorgen dat deze stabiel kan werken in de werkelijke productie.

We gebruiken geavanceerde die-castingapparatuur, die is uitgerust met precieze temperatuur-, druk- en tijdregelsystemen. Door de temperatuur van de legeringsmelt strikt te regelen, wordt ervoor gezorgd dat deze wordt gegoten in het optimale temperatuurbereik om te voorkomen dat gietdefecten worden veroorzaakt door temperatuurschommelingen. Optimaliseer de injectiesnelheid en druk om ervoor te zorgen dat de metalen vloeistof de mal snel en gelijkmatig kan vullen om een dichte gietstructuur te vormen en defecten zoals poriën, koude sluitingen en krimpgaten te voorkomen. We gebruiken ook vacuüm die-casting-technologie om de poriën in de gietstukken verder te verminderen en de dichtheid en mechanische eigenschappen van de gietstukken te verbeteren. De stabiliteit en consistentie van het productieproces worden gewaarborgd door real-time monitoring en opname van de procesparameters van elke die-castingcyclus.

Tijdens het productieproces gebruiken we geavanceerde testapparatuur en technologie om strikte kwaliteitsinspecties uit te voeren op elke reeks gietstukken. Met behulp van een zeer nauwkeurige drie-coördinaat meetmachine, worden de belangrijkste afmetingen van de gietstukken geïnspecteerd om ervoor te zorgen dat ze aan de ontwerpvereisten voldoen. De interne structuur van de gietstukken wordt gecontroleerd door metallografische microscopen en röntgeninspectieapparatuur om ervoor te zorgen dat er geen interne defecten zijn. We voeren ook mechanische eigenschapstests uit om de sterkte, hardheid en taaiheid van de gietstukken te verifiëren om ervoor te zorgen dat ze bij daadwerkelijk verschillende mechanische spanningen kunnen weerstaan.

Om de consistentie en stabiliteit van de productie verder te verbeteren, hebben we ook een compleet kwaliteitsmanagementsysteem opgezet en strikt geproduceerd en beheren in overeenstemming met de normen van de ISO -kwaliteitsmanagement. Elk proces heeft gedetailleerde bedrijfsspecificaties en kwaliteitsnormen, en alle productierecords en testgegevens zijn strikt gearchiveerd en beheerd om ervoor te zorgen dat elke link goed is gedocumenteerd.

Door de bovengenoemde uitgebreide controle- en optimalisatiemaatregelen kunnen we zorgen voor de hoge precisie en consistentie van zinklegering badkamerconnectoren. Dit verbetert niet alleen de prestaties en betrouwbaarheid van het product, maar verbetert ook het vertrouwen en de tevredenheid van onze klanten. In de toekomstige ontwikkeling zullen we ons blijven inzetten voor technologische innovatie en kwaliteitsverbetering om klanten van betere kwaliteit van betere kwaliteit te bieden.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.