De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

Lees meerZinklegering elektronische onderdelen die casteren

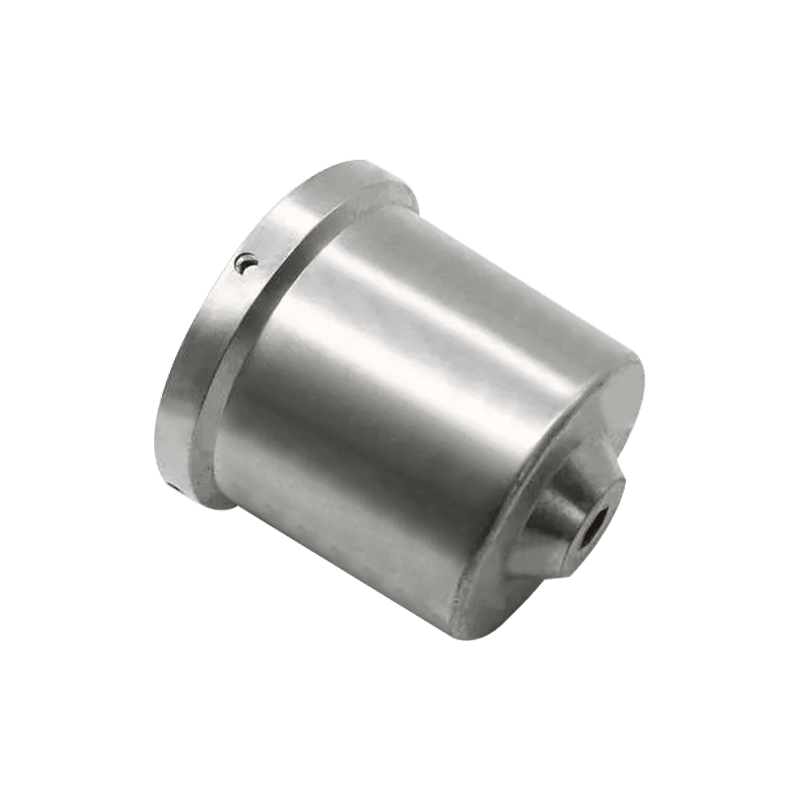

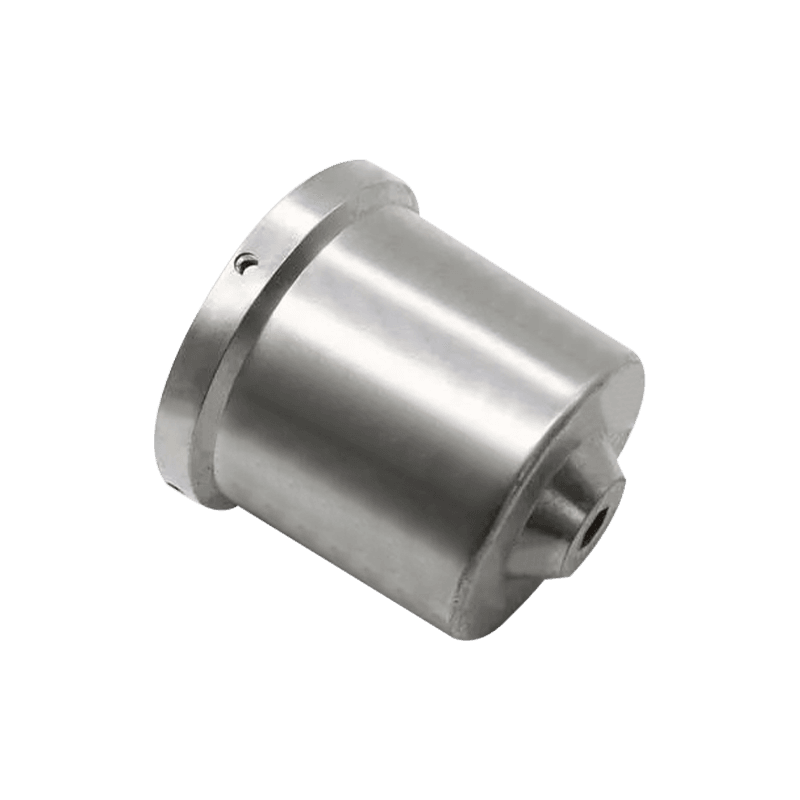

Elektronische onderdelen van zinklegering zijn elektronische componenten gemaakt van hoogwaardige zinklegeringsmaterialen met uitstekende geleidbaarheid, corrosieweerstand en mechanische sterkte. Het wordt veel gebruikt in consumentenelektronica, computers, communicatieapparatuur, automotive -elektronica, industriële automatisering en andere velden.

Materialen van zinklegering hebben een uitstekende geleidbaarheid, die het verlies van het huidige verlies effectief kunnen verminderen en de bedrijfsefficiëntie van elektronische apparatuur kunnen verbeteren. In vergelijking met andere materialen kan zinklegering de stroom beter leiden en zorgen voor de stabiele werking van elektronische apparatuur.

De hoge sterkte en hardheid van zinklegering zijn ook een van de voordelen. Het kan een grotere mechanische spanning weerstaan, zodat elektronische componenten niet gemakkelijk worden beschadigd tijdens langdurig gebruik. Hierdoor kunnen zinklegering elektronische componenten stabiele prestaties handhaven en de levensduur van de services verlengen in verschillende harde werkomgevingen.

Bovendien heeft zinklegering ook goede verwerkingsprestaties. Het is gemakkelijk te snijden, stempelen en spuitmal, wat handig is voor de productie van elektronische componenten in verschillende vormen en maten. Hierdoor kunnen fabrikanten flexibel elektronische componenten van zinklegering ontwerpen en produceren volgens verschillende behoeften om aan de diverse behoeften van de markt te voldoen.

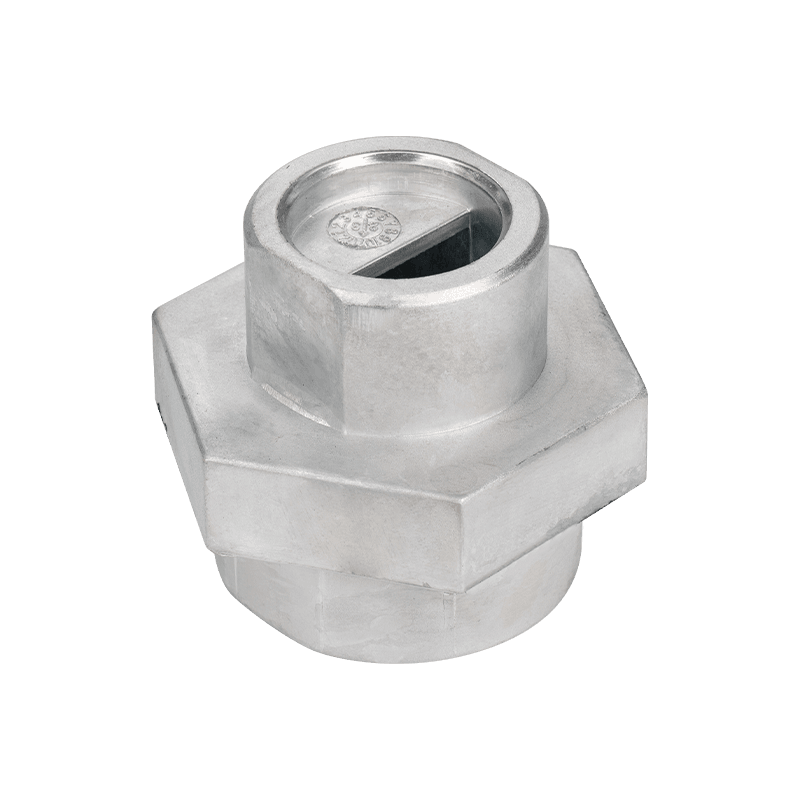

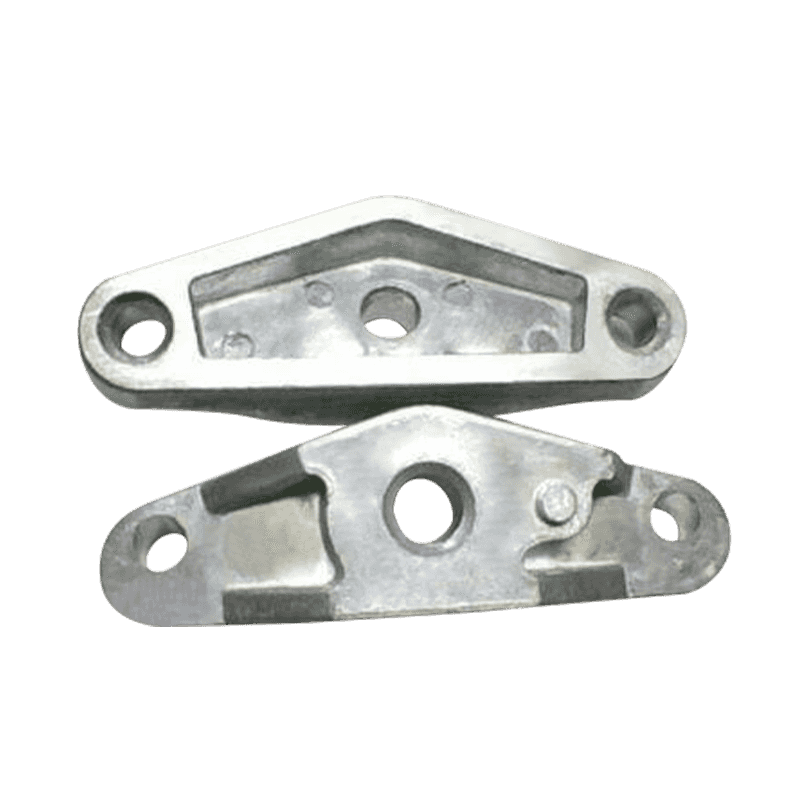

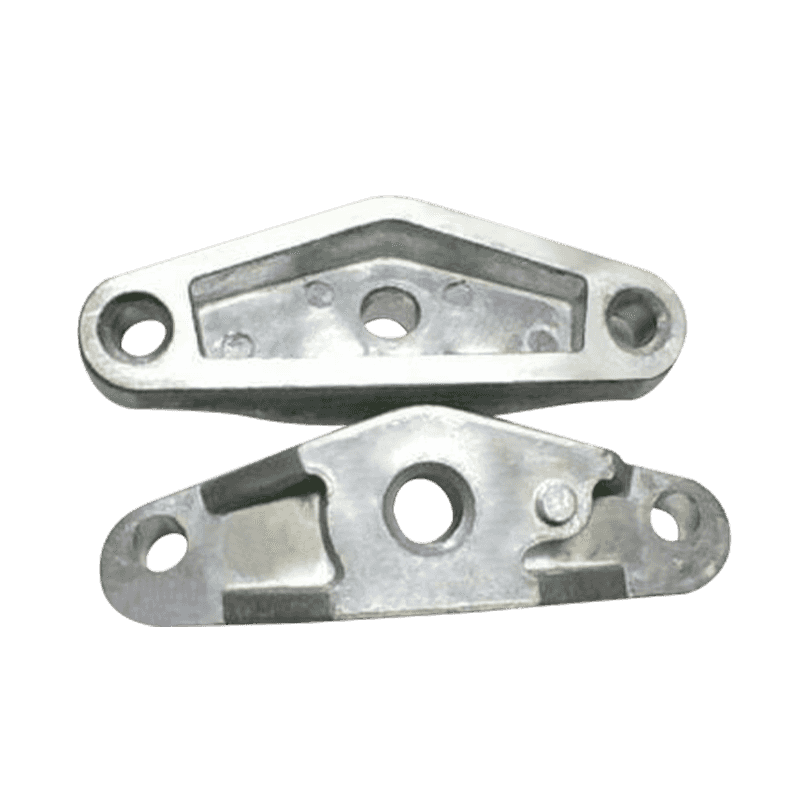

Zinklegering power tool fittingen

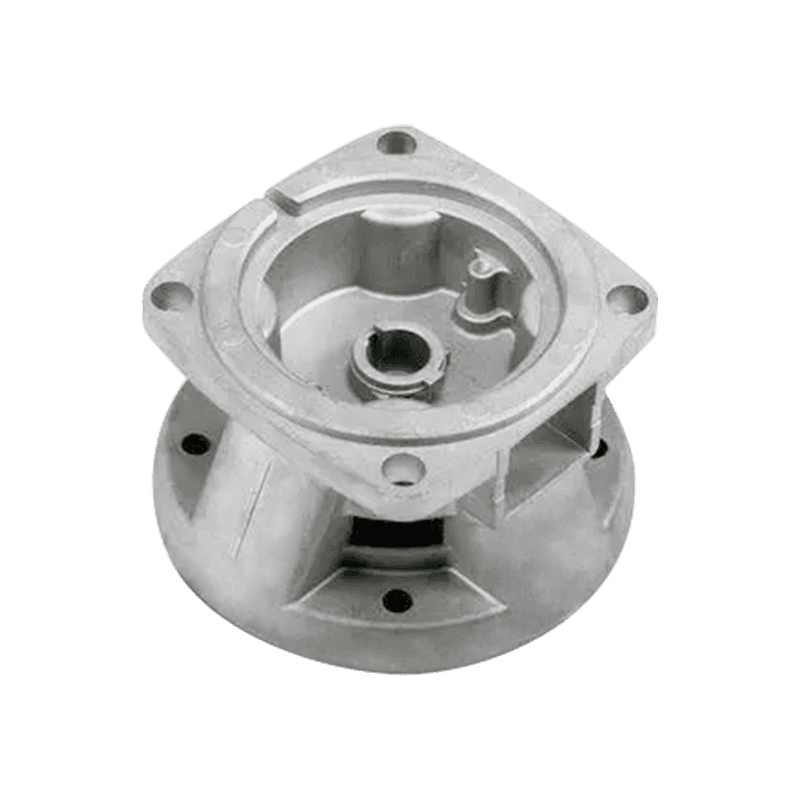

Zinklegering elektronische productconnector

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

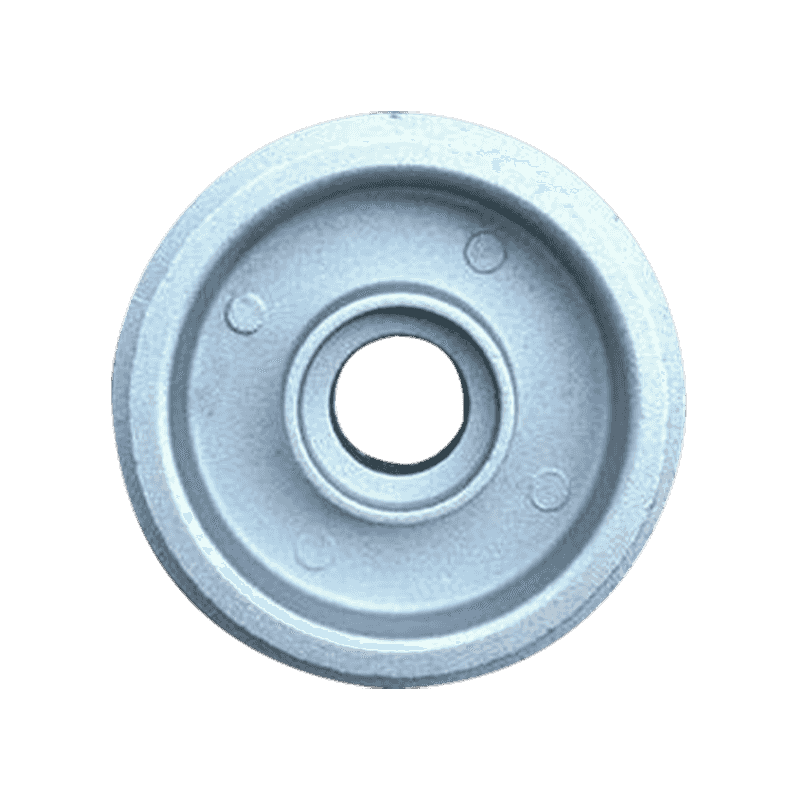

Zinklegering elektronische productfittingen

Aluminium legering elektronische productconnector

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

Zinklegering elektronische productfittingen

Aluminium legering elektronische productconnector

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

Hoe zorg je voor een hoge precisie en consistentie van producten tijdens het productieproces van zinklegering elektronische onderdelen die het gieten?

In het productieproces van Zinklegering elektronische onderdelen die casteren , het waarborgen van een hoge precisie en consistentie van producten is onze topprioriteit als professionele fabrikant. Dit heeft direct invloed op de prestaties en betrouwbaarheid van het eindproduct en is ook een sleutelfactor voor klanten om ons te kiezen. We selecteren strikt hoge zinklegering van zinklegering, die rigoureuze samenstellingsanalyse en fysieke eigenschapstests ondergaan om ervoor te zorgen dat ze voldoen aan de productie-eisen. Materialen met hoge zuiverheid kunnen tijdens het verliesproces stabiele vloeibaarheid en stollingskenmerken bieden, de impact van onzuiverheden op de productkwaliteit verminderen en dus de precisie en consistentie van het eindproduct verbeteren.

Schimmelontwerp en -productie vormen de basis om een hoge precisie te waarborgen. We gebruiken geavanceerde CAD/CAM -software voor schimmelontwerp, gecombineerd met simulatie -analyse, om metaalstroom en koelprocessen te voorspellen en te optimaliseren en potentiële problemen bij het ontwerpen van schimmels te voorkomen. Tijdens de productie van schimmels gebruiken we CNC-machinetools en precisie-bewerkingstechnologie om de dimensionale nauwkeurigheid en oppervlaktekwaliteit van de mal te waarborgen. Voordat de mal in productie wordt gebracht, wordt het schimmelontwerp verder geoptimaliseerd door proefvormen en aanpassingen om ervoor te zorgen dat deze stabiel kan werken in de productie.

De controle van het verlieschaksprocesparameters is een belangrijk onderdeel van het bereiken van hoge precisie en consistentie. We gebruiken geavanceerde die-casting-apparatuur uitgerust met precieze temperatuur-, druk- en tijdsregelsystemen. Tijdens het productieproces wordt de temperatuur van de legeringsmelt strikt geregeld om ervoor te zorgen dat deze wordt gegoten binnen het optimale temperatuurbereik; Tegelijkertijd worden de injectiesnelheid en druk geoptimaliseerd om een uniforme metaalstroom te garanderen en defecten zoals poriën en koude sluitingen te verminderen. We gebruiken ook een realtime monitoringsysteem om de procesparameters van elke afvalcyclus te volgen en vast te leggen om de stabiliteit en consistentie van het productieproces te waarborgen.

Kwaliteitsinspectie is de laatste garantie om een hoge precisie en consistentie van producten te garanderen. We voeren meerdere kwaliteitsinspecties uit tijdens het productieproces en nadat het product is voltooid, inclusief dimensionale metingen, oppervlakte -inspectie en fysieke eigenschapstests. Gebruik een zeer nauwkeurige drie-coördinaat meetmachine om de belangrijkste afmetingen van het product te inspecteren om ervoor te zorgen dat het aan de ontwerpvereisten voldoet; gebruik optische inspectieapparatuur met hoge resolutie om een uitgebreide inspectie van de oppervlaktefouten van het product uit te voeren; en verifieer de sterkte en hardheid van het product door middel van mechanische eigenschapstests. Elk inspectieproces wordt strikt uitgevoerd in overeenstemming met het ISO -kwaliteitsmanagementsysteem om ervoor te zorgen dat elke partij producten voldoet aan hoge normen voor kwaliteitsvereisten.

Om de nauwkeurigheid en consistentie van producten continu te verbeteren, zijn we ook actief bezig met technologische innovatie en procesverbetering. Door samenwerking met wetenschappelijke onderzoeksinstellingen en experts uit de industrie bestuderen en passen we nieuwe materialen, nieuwe processen en nieuwe apparatuur toe om het productieproces verder te optimaliseren. We hebben ook een compleet trainingssysteem voor werknemers opgezet, regelmatig vaardighedentraining en procesverbeterings discussies uitvoeren om ervoor te zorgen dat alle werknemers altijd de nieuwste technologie- en procesnormen beheersen.

Door de bovenstaande uitgebreide controle- en optimalisatiemaatregelen kunnen we zorgen voor de hoge precisie en consistentie van elektronische onderdelen van zinklegering. Dit verbetert niet alleen de prestaties en betrouwbaarheid van het product, maar verbetert ook het vertrouwen en de tevredenheid van klanten. In de toekomstige ontwikkeling zullen we ons blijven inzetten voor technologische innovatie en kwaliteitsverbetering om klanten betere zinklegering elektronische onderdelenoplossingen te bieden.

Wat zijn de oppervlaktebehandelingsprocessen voor zinklegering elektronische onderdelen die casteren, en hoe zorgen voor de duurzaamheid en esthetiek?

Bij de productie van Zinklegering elektronische onderdelen die casteren , het oppervlaktebehandelingsproces heeft een essentiële invloed op de duurzaamheid en esthetiek van het product. Als professionele fabrikant gebruiken we een verscheidenheid aan oppervlaktebehandelingstechnologieën, waaronder elektropleren, spuiten en poetsen, om te voldoen aan de behoeften van verschillende klanten en ervoor te zorgen dat de onderdelen goed presteren in verschillende applicatie -omgevingen. Het volgende is een gedetailleerde bespreking van deze oppervlaktebehandelingsprocessen en hun verbetering van de productprestaties.

Electroplating is een veel voorkomende en belangrijke methode voor oppervlaktebehandeling. Het stort een metaalcoating af, zoals nikkel, chroom, goud, enz. Op het oppervlak van zinklegeringsonderdelen om de corrosieweerstand en hardheid van de onderdelen te verbeteren. Het elektroplatingproces verbetert niet alleen de fysische eigenschappen van de onderdelen, maar geeft ze ook een hoog glans en uitstekend uiterlijk. Tijdens het elektroplatingproces regelen we strikt parameters zoals stroomdichtheid, temperatuur en tijd om de dikte en uniformiteit van de coating te waarborgen. We voeren ook voorbehandeling uit, zoals reinigen en beitsen om olie- en oxidelagen op het oppervlak te verwijderen om ervoor te zorgen dat de coating stevig hecht. Door middel van hoogwaardige electroplatingprocessen kunnen zinklegering elektronische onderdelen een goede duurzaamheid en schoonheid in harde omgevingen behouden.

Spuitprocessen omvatten poederspuiten en vloeistofspuiten, die geschikt zijn voor onderdelen die specifieke kleuren en textuureffecten vereisen. Poederspuiten maakt gebruik van elektrostatische werking om poedercoating gelijkmatig op het oppervlak van de onderdelen te spuiten en vormt vervolgens een harde coatingfilm na bakken op hoge temperatuur. Vloeibare spray maakt gebruik van een spuitpistool om vloeistofcoating gelijkmatig op het oppervlak van de onderdelen te spuiten en vormt een coatingfilm na natuurlijk drogen of bakken. Het spuitproces biedt niet alleen een verscheidenheid aan kleuropties, maar kan ook verschillende oppervlaktestructuren en glanseffecten bereiken door de coatingformule aan te passen. We voeren strikte voorbehandeling van het oppervlak uit voordat we sproeien om een sterke hechting van de coating te garanderen. Tijdens het spuitproces worden de parameters van de spuitapparatuur nauwkeurig gecontroleerd om uniforme coating te garanderen en defecten zoals doorhangen en bubbels te voorkomen. De onderdelen na het spuiten zijn niet alleen zeer corrosiebestendig, maar hebben ook uitstekende decoratieve effecten, die voldoen aan de hoge vereisten van klanten voor het uiterlijk van het product.

Draadtekening is een technologie die regelmatige lijnen op het oppervlak van onderdelen vormt via mechanische behandeling om de driedimensionale zin en textuur te vergroten. Draadtekening wordt vaak gebruikt in hoogwaardige elektronische onderdelen om hun uiterlijkkwaliteit en gevoel te verbeteren. In het draadtekeningproces gebruiken we met een zeer nauwkeurige draadafscheidingsapparatuur om de diepte en afstand van de lijnen te regelen om ervoor te zorgen dat het oppervlakeffect van elk onderdeel consistent is. Vóór de draadtekening reinigen en polijsten we het oppervlak om eventuele onzuiverheden te verwijderen die het draadtekeningeffect kunnen beïnvloeden. De onderdelen na draadtekening zijn niet alleen mooi en genereus, maar bedekken ook effectief kleine oppervlaktefouten en verbeteren de algehele kwaliteit van het product.

Om het effect van het oppervlaktebehandelingsproces te waarborgen, voeren we strikte kwaliteitscontrole en inspectie uit bij elke link. De uniformiteit, hechting en slijtvastheid van de oppervlaktebehandeling worden geverifieerd door microscopische inspectie en fysieke prestatietests. We voeren ook corrosiebestendigheidstests uit, zoals zoutspraytests, om ervoor te zorgen dat behandelde onderdelen niet gevoelig zijn voor corrosie en verkleuring gedurende lange perioden van gebruik.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.