De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

Lees meerZinklegering lampbasisonderdelen die gegoten

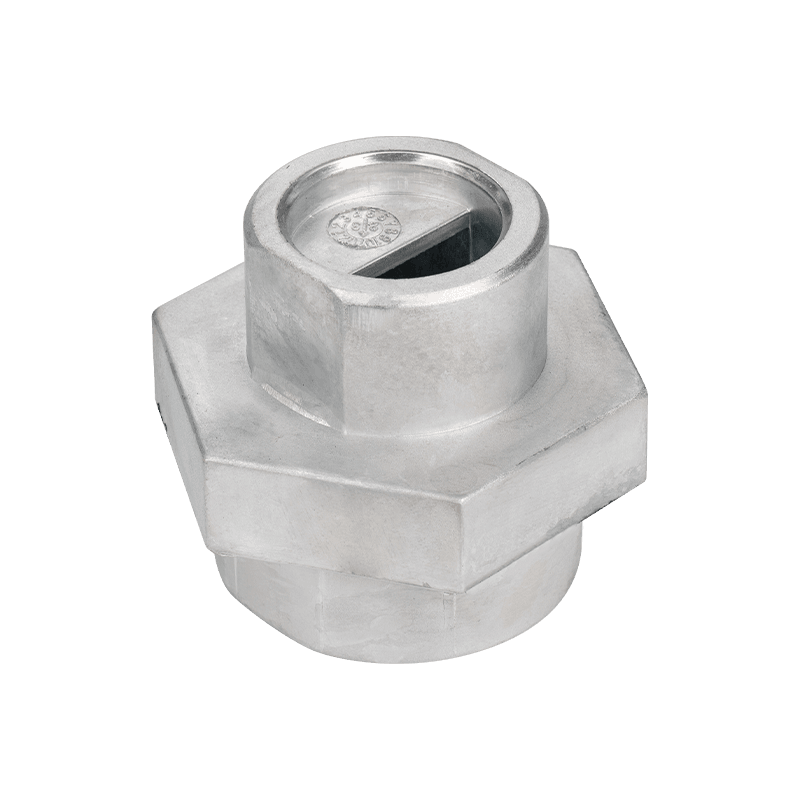

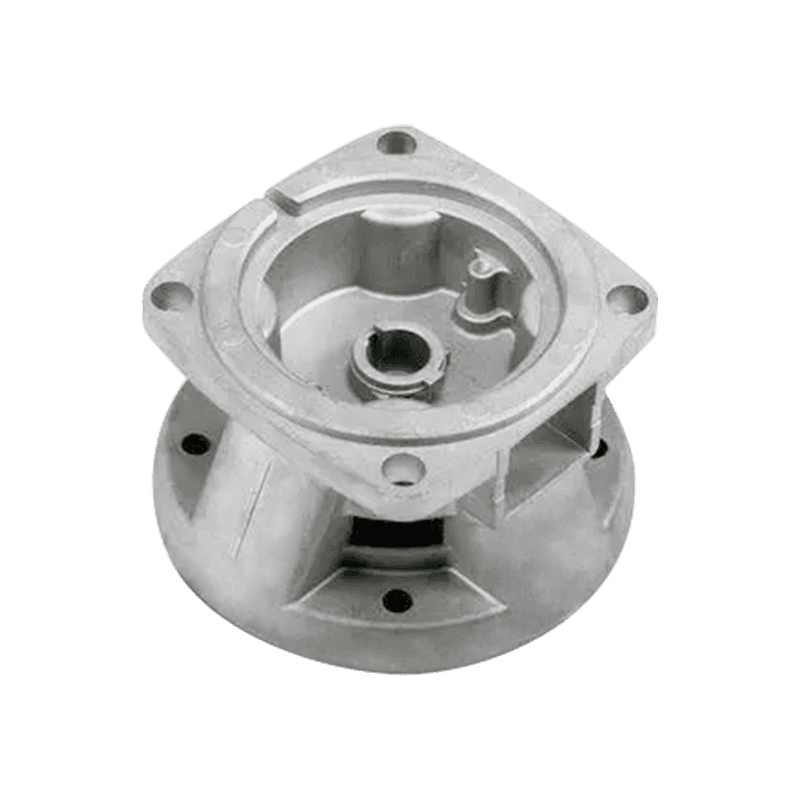

In de verlichtingsindustrie zijn lampenkapcomponenten een belangrijk onderdeel van lampen. De voordelen van zinklegeringslampenkapcomponenten maken het het voorkeursmateriaal in de verlichtingsindustrie. Door de hoge sterkte en de corrosieweerstand kunnen de lampenkaponderdelen lange tijd worden gebruikt zonder gemakkelijk te worden beschadigd, waardoor de levensduur van de lamp wordt verlengd. Bovendien voegen de esthetiek van zinklegering lampenkaponderdelen ook een gevoel van mode en kunst aan de lampen toe, waardoor de lampen een belangrijkere rol spelen bij de decoratie van interieur.

Op het gebied van thuisdecoratie en interieurontwerp spelen zinklegering lampenkaponderdelen ook een belangrijke rol. Door de corrosieweerstand en de esthetiek kunnen de lampenkaponderdelen lange tijd in de thuisomgeving in goede staat blijven en worden niet gemakkelijk beïnvloed door vocht, hoge temperatuur en chemicaliën. Tegelijkertijd kan de ontwerpdiversiteit van zinklegering lampenkapcomponenten ook voldoen aan de behoeften van verschillende thuisstijlen, met een unieke charme aan interieurontwerp.

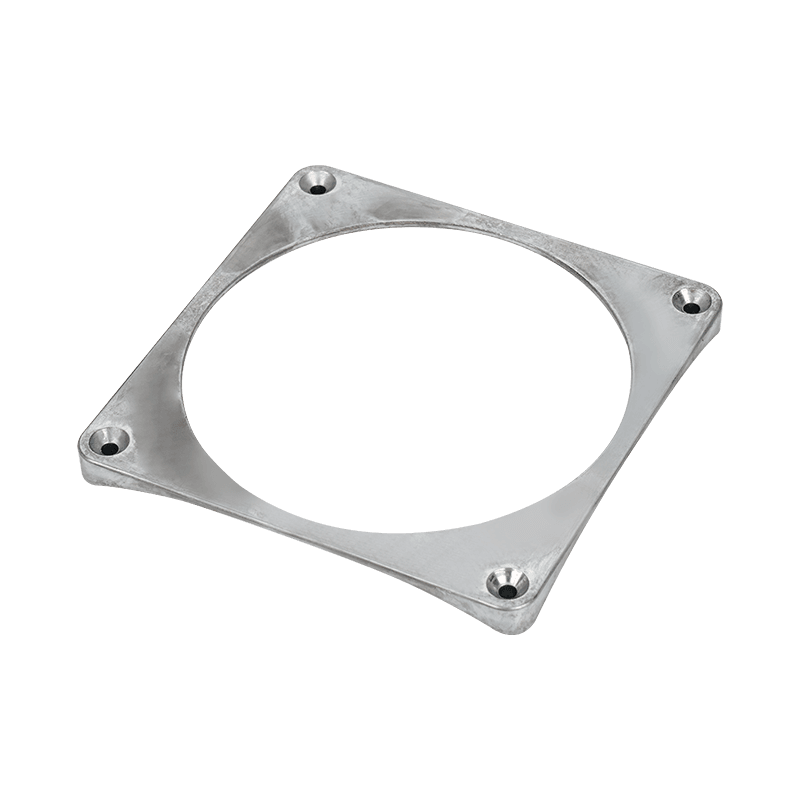

Zinklegering verlichtingsfittingen

Aluminium legering elektronische productconnector

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

Structurele kenmerken en functies van die gietmachines voor het maken Zinklegering lampbasisonderdelen die gegoten

1. Die gietmachines zijn voornamelijk verdeeld in twee categorieën: het warme kamer die gietmachines en koude kamer die gietmachines. De twee zijn verschillend van structuur en functie, maar beide worden gebruikt om gesmolten metaal in de schimmelholte te vullen bij hoge druk en hoge snelheid en het te stollen in gietstukken.

Hot Chamber Die Casting Machine: de Hot Chamber Die -gietmachine is geïntegreerd met de smeltkroes en de drukkamer is direct ondergedompeld in het gesmolten metaal. Met dit ontwerp kan het gesmolten metaal snel en stabiel worden geleverd aan het matrijsgietsysteem. Hot Chamber Die -gietmachines worden meestal gebruikt voor metalen met lage smeltpunten, zoals zink, tin en lood. De belangrijkste structuren omvatten smeltkroes, materiaalpotten, mondstuksystemen, injectiedelen en hamerkoppen. Wanneer de injectie -stoot stijgt, komt het gesmolten metaal in de smeltkroes de drukkamer van de materiaalpot binnen door de inlaat van de materiaalpot. Nadat de mal is gesloten, wordt de hamerkop naar beneden gedrukt en wordt het gesmolten metaal gevuld van de mondstukkop langs het kanaal in de matrijsgastgastholte om te stollen en te vormen, waardoor een matrijsgietcyclus wordt voltooid.

Cold Chamber Die Casting Machine: De dobbelsteengietkamer van de koude kamer die gietmachine is gescheiden van de smeltkroes. Tijdens het gieten wordt het vloeibare metaal uit de smeltkroes van de oven of de houdoven gehaald en in de dobbelsteengastkamer gegoten voor het gieten. Met dit ontwerp kan de koude kamergietmachine voldoen aan de matrijsgietbehoeften van verschillende non-ferro legeringen en ijzerrijke metalen, zoals aluminium, magnesium, koper, enz.

2. Structurele kenmerken van die gietmachine

Hoogwaardige hydraulisch systeem: de matrijsgietmachine maakt gebruik van een krachtige hydraulisch systeem om verschillende machinebewegingen en -bewerkingen te regelen, waardoor de nodige kracht en precisie voor klem-, injectie- en ejectieprocessen worden geboden. Het hydraulische dubbele schakelklemmechanisme is een van de kerncomponenten van de koude kamer die gietmachine. Door het schakelverbindingsstangsysteem kan de stuwkracht van de klemhydraulische cilinder worden versterkt met 16 tot 26 keer, waardoor het verbruik van hogedrukolie wordt verminderd, waardoor de diameter van de klemhydraulische cilinder en het vermogen van de pomp wordt verminderd. Het hydraulische systeem kan ook de ejectiekracht, de ejectiesnelheid en de tijd van de ejectiehydraulische cilinder aanpassen om ervoor te zorgen dat het gieting soepel uit de mal wordt uitgeworpen.

Precisie -injectiesysteem: het injectiesysteem is een belangrijk onderdeel van de matrijsgietmachine, verantwoordelijk voor het injecteren van het gesmolten metaal in de schimmelholte bij hoge druk en hoge snelheid. Tijdens de injectiefase wordt het gesmolten metaal in de schimmelholte gedwongen om de hele ruimte te vullen en de vorm van de mal te verkrijgen. Dit proces vereist een precieze regeling van de metaalstroom en druk om de vereiste onderdeelgrootte en oppervlakteafwerking te bereiken. De injectiesystemen van het castingmachines van hete kamer die casting -machines en cold kamer die gieten machines hebben hun eigen kenmerken, maar beide hebben een efficiënte en stabiele prestaties.

Geavanceerd besturingssysteem: de matrijsgietmachine is uitgerust met geavanceerde besturingssystemen en sensoren om procesparameters in realtime te controleren en aan te passen. Deze systemen kunnen de productieomstandigheden optimaliseren, eventuele afwijkingen of defecten detecteren en corrigeren en de stabiliteit en betrouwbaarheid van het productieproces waarborgen. Door het aanpassen van parameters zoals injectiekracht, injectiesnelheid, vultijd, schimmelopeningstijd, stroomtemperatuur en schimmeltemperatuur, kan de kwaliteit en productie -efficiëntie van gietstukken verder worden verbeterd.

Flexibel schimmelontwerp: het ontwerp van de sterftemachine houdt rekening met de diversiteit en flexibiliteit van de mal. De dobbelsteen van de koude kamer heeft over het algemeen twee gietposities, excentriek en centraal, die kunnen worden geselecteerd bij het ontwerpen van de sterfgoten. Het mal-aanpassingsmechanisme maakt het mogelijk om de schimmellikte binnen een bepaald bereik kan worden aangepast om zich aan te passen aan sterfgoten van verschillende grootte. Deze flexibiliteit stelt de sterftemachine in staat om gietstukken in verschillende vormen en maten te produceren om aan verschillende marktbehoeften te voldoen.

Goed veiligheidsbeveiligingssysteem: de sterftemachine moet bestand zijn tegen extreme omstandigheden zoals hoge druk en hoge temperatuur tijdens het bedrijf, dus het veiligheidsbeveiligingssysteem is cruciaal. De sterftemachine is uitgerust met een verscheidenheid aan apparaten voor veiligheidsbescherming, zoals beschermende deksels, veiligheidsdeuren, noodstopknoppen, enz., Om de veiligheid van operators te waarborgen. De sterftemachine heeft ook automatische beschermingsfuncties zoals overbelastingsbeveiliging en oververhitbescherming om te voorkomen dat de apparatuur onder abnormale omstandigheden wordt beschadigd.

3. Functies van die-casting-machines

Efficiënte productie: die-casterende machines kunnen een snelle en efficiënte productie bereiken. Het hogedrukinjectiesysteem kan het gesmolten metaal in korte tijd in de schimmelholte vullen en het snel in een gieting stollen. Deze efficiënte productiemethode maakt die-casting-machines een ideale keuze voor massaproductie van metalen onderdelen.

Verwerking met een hoge nauwkeurigheid: die-castingsmachines kunnen metalen onderdelen produceren met hoge precisie en gladde oppervlakken. Door de metaalstroom en druk nauwkeurig te regelen, kunnen die-casterende machines ervoor zorgen dat de dimensionale nauwkeurigheid en oppervlakteafwerking van gietstukken voldoen aan de ontwerpvereisten.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.