De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering Lichtgewicht ...

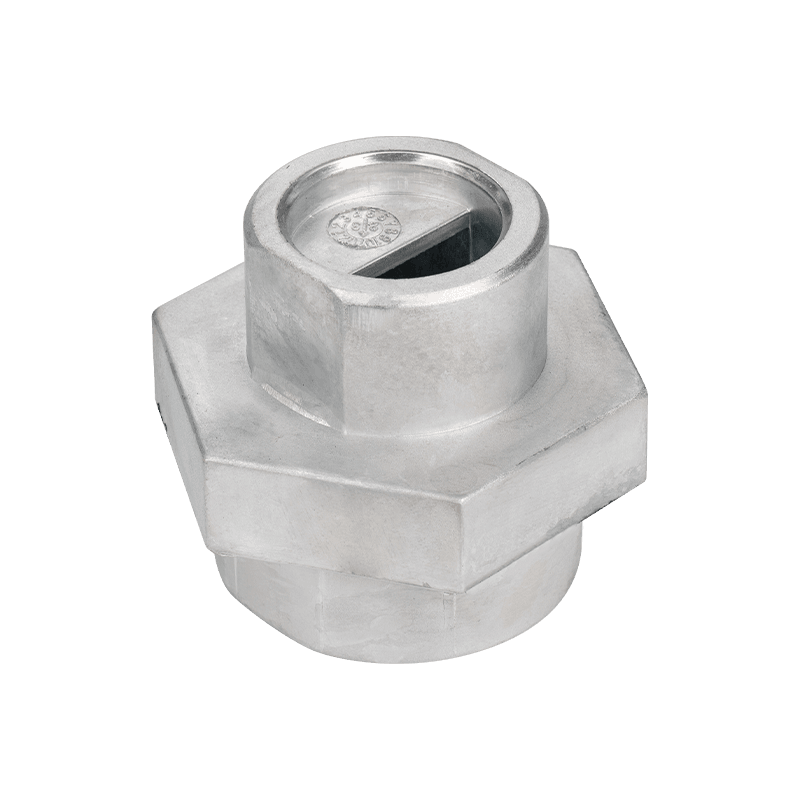

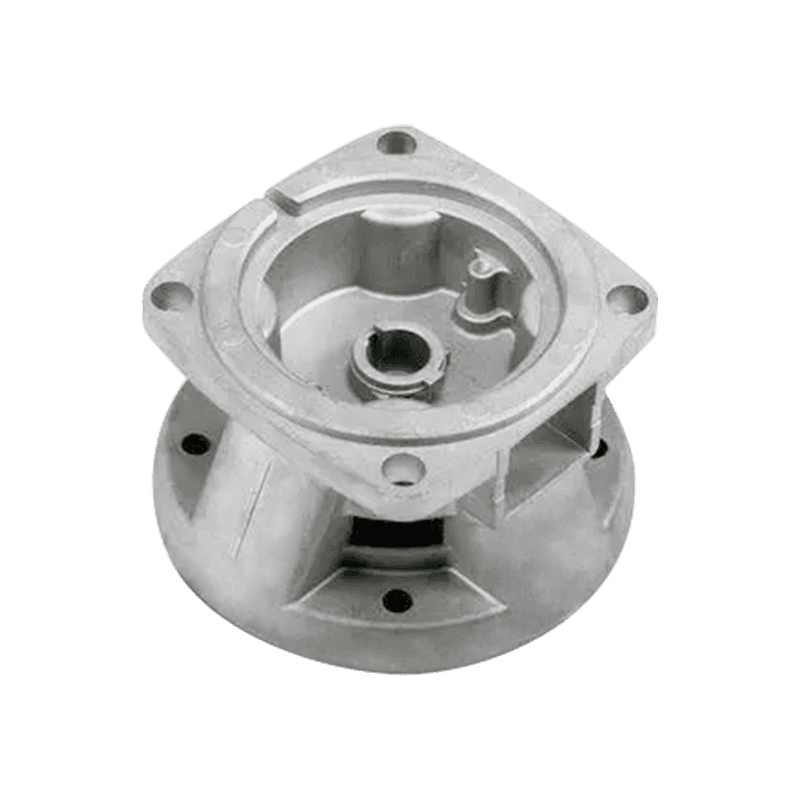

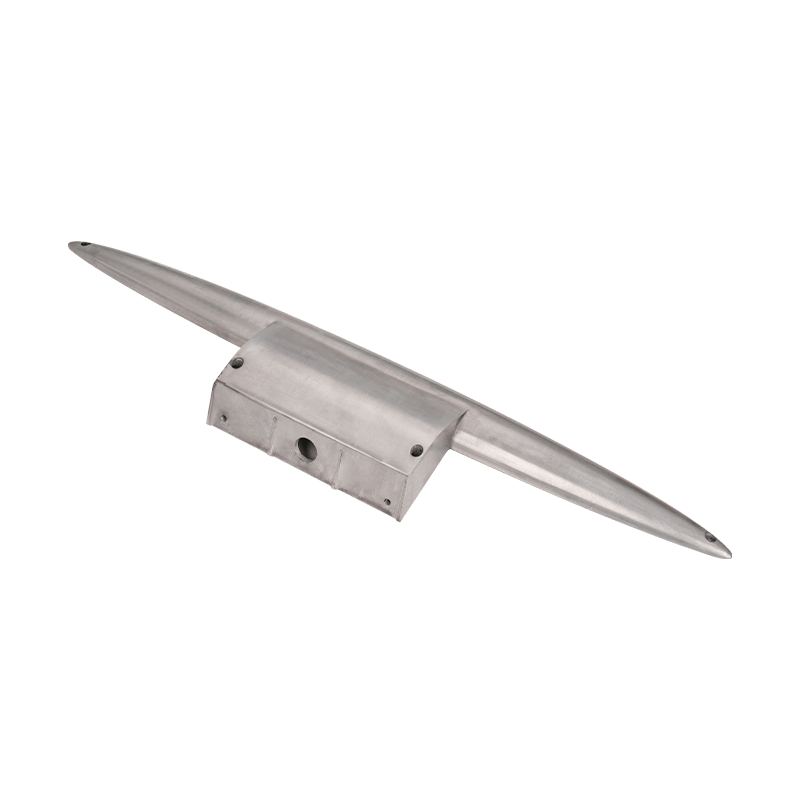

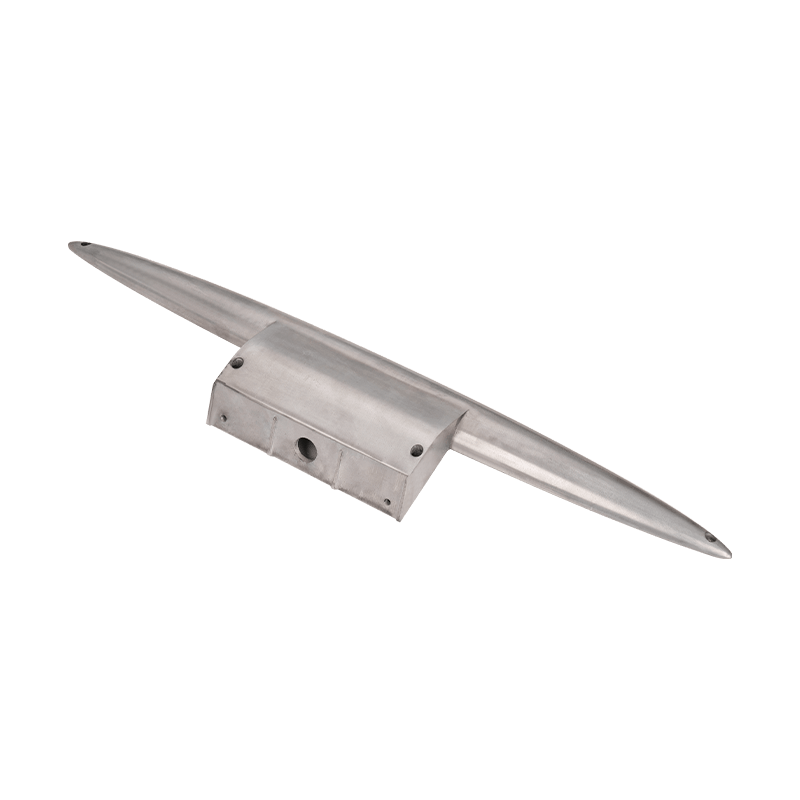

Lees meerZinklegering lamp pool fittingen sterven casting

Zinklegeringslamppoolfittingen vallen op in de markt voor hun unieke materiaal en uitstekende prestaties. Allereerst heeft het materiaal van zinklegering de dubbele voordelen van metaalbedrijfheid en legeringsflexibiliteit. Dit maakt het mogelijk om stabiele prestaties in verschillende harde omgevingen te behouden en wordt niet gemakkelijk beïnvloed door wind- en regenerosie of zonveroudering. Dit kenmerk maakt de accessoires van de zinklegeringslampolie een betrouwbare keuze die voor een lange tijd goed kan worden gebruikt.

Het oppervlaktebehandelingsproces van zinklegering is erg volwassen en kan worden behandeld door te spuiten, elektropatiseren of polijsten. Dit biedt een rijke selectie van uiterlijk voor lamppoolaccessoires om te voldoen aan de gepersonaliseerde behoeften van verschillende gebruikers. Of het nu een moderne minimalistische stijl of klassieke retrostijl is, u kunt bijpassende zinklegeringslampolie -accessoires vinden. Met deze ontwerpflexibiliteit kunnen lamppoolfittingen worden geïntegreerd met verschillende applicatiescenario's en stijlvereisten, waardoor een gevoel van schoonheid aan verlichtingsprojecten wordt toegevoegd.

Het structurele ontwerp van accessoires voor zinklegeringslamppool is ook erg slim. Ze zijn niet alleen gemakkelijk te installeren en te demonteren, maar bieden ook veel gemak voor verlichtingsprojecten. Dit gemak maakt het onderhoud en de vervanging van lamppalen eenvoudiger, waardoor tijd en arbeidskosten worden bespaard.

| 1. Tekeningen of monsters | We krijgen de tekeningen of monsters van klanten. |

| 2. Bevestiging van tekeningen | We zullen de 3D -tekeningen tekenen volgens de 2D -tekeningen of monsters van de klanten en de 3D -tekeningen naar klanten sturen ter bevestiging. |

| 3. Offerte | We zullen citeren nadat we de bevestiging van de klanten hebben gekregen, of rechtstreeks worden geciteerd volgens de 3D -tekeningen van klanten. |

| 4. Mogs/patronen maken | We zullen mallen of pattenen maken nadat we de schimmelorders van de klanten hebben gekregen. |

| 5. Monsters maken | We zullen echte monsters maken met behulp van de mallen en ze naar klanten sturen ter bevestiging. |

| 6. Massaproduceren | We zullen de producten produceren nadat we de bevestiging en bestellingen van de klant hebben gekregen. |

| 7. Inspectie | We zullen de producten door onze inspecteurs inspecteren of de klanten vragen om samen met ons te inspecteren wanneer ze klaar zijn. |

| 8. Verzending | We zullen de goederen naar de klanten verzenden na het verkrijgen van het inspectieresultaat en de bevestiging van de klanten. |

| Proces: | 1) Die -giet- / profielextrusie |

| 2) Bewerking: CNC draaien, frezen, boren, slijpen, opruimen en schrijven | |

| 3) Surface -behandeling | |

| 4) Inspectie en verpakking | |

| Beschikbaar materiaal: | 1) Aluminiumlegeringen Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, enz. |

| 2) Extrusie van aluminiumlegeringen Profiel: 6061, 6063 | |

| 3) Zine-legeringen Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, enz. | |

| Oppervlaktebehandeling: | Polijsten |

| Schot schieten | |

| Zandstroom | |

| Poedercoating | |

| Anodiseren | |

| Chrome plating | |

| Passivering | |

| Ecoating | |

| T-coating | |

| etc. | |

| Tolerantie: | /-0.01mm |

| Gewicht per eenheid: | 0,01-5 kg |

| Bestel doorlooptijd: | 20-45 dagen (volgens de hoeveelheid en complexiteit van het product 1 |

-

-

Maatnauwkeurigheid bij het spuitgieten van lood Loodspuitgieten staat bekend om zijn vermogen ...

Lees meer -

Overzicht aluminium profielbeugels Aluminium profielbeugels zijn veelgebruikte componenten in ...

Lees meer -

Mechanische sterkte van zinkspuitgieten in structurele toepassingen Zinkspuitgieten wordt veel...

Lees meer -

Visuele inspectiemethoden Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling ...

Lees meer

Hoe is de koel- en demolde -stap van zinklegering lamppoolfittingen die worden gegoten?

In het complexe proces van Zinklegering lamp pool fittingen sterven casting , koeling en demolding zijn cruciale links, die direct gerelateerd zijn aan de kwaliteit en productie -efficiëntie van het eindproduct. Dit proces vereist uitstekende technologie en diepgaand begrip en beheersing van materiaaleigenschappen, schimmelontwerp- en procesparameters.

1. Het belang van de koelstadium

De koelfase is de sleutelperiode waarin de metalen vloeistof van vloeistof in vaste stof verandert tijdens het dobbelsteengietproces. In het dobbelsteengietproces van accessoires met zinklegeringslamppool, wordt de gesmolten zinklegering onder hoge druk in de schimmelholte geïnjecteerd en begint het snel te koelen en te stollen. De snelheid van koeling heeft direct invloed op de organisatiestructuur, mechanische eigenschappen en oppervlaktekwaliteit van de gieten.

Invloed van organisatiestructuur: te snelle koelsnelheid kan een grotere interne stress bij het gieten veroorzaken, het risico op scheuren en vervorming verhogen; Hoewel een te langzame koelsnelheid het gietkorrel grof kan maken, vermindert u zijn mechanische eigenschappen en corrosieweerstand.

Invloed van mechanische eigenschappen: de juiste koelsnelheid helpt om een uniforme en fijne korrelstructuur te vormen, waardoor de sterkte, hardheid en taaiheid van het gieten wordt verbeterd. Dit is vooral belangrijk voor lamppoolaccessoires, omdat ze de invloed van verschillende externe factoren zoals windbelastingen en temperatuurveranderingen moeten weerstaan.

Invloed van oppervlaktekwaliteit: temperatuurregeling tijdens het koelproces zal ook invloed hebben op de oppervlakteafwerking en de dimensionale nauwkeurigheid van het gieten. Te snel of te langzaam koeling kan defecten zoals krimpholtes en krimp op het oppervlak veroorzaken, wat de esthetiek en de uitvoering van het product beïnvloedt.

2. Selectie en implementatie van koelmethoden

In het sterfte-castingproces van zinklegeringslamppoolaccessoires moet de selectie en implementatie van koelmethoden worden bepaald op basis van specifieke productiecondities en productvereisten. Gemeenschappelijke koelmethoden zijn onder meer natuurlijke koeling, luchtkoeling, waterkoeling en spuitkoeling.

Natuurlijke koeling: geschikt voor kleine, dunwandige gietstukken of gelegenheden met langzame productiesnelheid. Natuurlijke koeling heeft lage kosten en eenvoudige werking, maar de koelsnelheid is traag, wat de productie -efficiëntie kan beïnvloeden.

Luchtkoeling: lucht blazen naar het schimmeloppervlak door een ventilator- of luchtkanaal om te koelen. Luchtkoeling heeft de voordelen van snelle koelsnelheid en matige kosten. Het is noodzakelijk om aandacht te besteden aan het beheersen van de windsnelheid en windrichting om nadelige effecten op het gieten te voorkomen.

Waterkoeling: gebruik circulerend water om de mal te koelen. Waterkoeling heeft de voordelen van snelle koelsnelheid en goed effect. Het moet worden uitgerust met overeenkomstige koelsystemen en apparatuur en heeft bepaalde vereisten voor waterkwaliteit en watertemperatuur.

Spuitkoeling: spuit fijnwaternevel op het schimmeloppervlak voor afkoeling. Spuitkoeling combineert de voordelen van luchtkoeling en waterkoeling. Het kan snel de schimmeltemperatuur verlagen en de impact van vocht op het gieten verminderen. Het spuitkoelsysteem is echter relatief complex en vereist nauwkeurige controle van het spuitvolume en de spuittijd.

In het sterfte-castingproces van accessoires met zinklegeringslampolie, wordt een combinatie van meerdere koelmethoden meestal gebruikt om het beste koeleffect te bereiken. In het vroege stadium van het casteren kan natuurlijke koeling of lichte luchtkoeling worden gebruikt om de thermische schok van de mal te verminderen; In de middelste en late stadia van het afsterven, wordt de koelintensiteit geleidelijk verhoogd en wordt luchtkoeling, waterkoeling of zelfs spuitkoeling gecombineerd om de koelsnelheid van het gieten te versnellen en de kwaliteit te verbeteren.

3. Technische punten van het demoldproces

Demolding is het proces van het scheiden van de gestolde gieting van de mal. Bij het afsterven van zinklegeringslampolie-accessoires heeft de moeilijkheid om te demolderen direct invloed op de productie-efficiëntie en productkwaliteit. , de volgende zijn verschillende technische punten in het demouning -proces.

Schimmelontwerp: redelijk schimmelontwerp is de basis voor soepele demouwe. De schimmel moet voldoende stijfheid en sterkte hebben om de hoge druk en hoge temperatuur in het verliesproces te weerstaan. Tegelijkertijd moet een redelijke demouwe helling en afscheidsoppervlakstructuur worden ontworpen om de gieting te vergemakkelijken.

Gebruik van demoughing-agent: het toepassen van een passende hoeveelheid demoudting-agent voordat het afsterven is, kan de hechting tussen het gieten en de vorm verminderen en het schimmeloppervlak beschermen tegen krassen. De hoeveelheid die wordt gebruikt, moet echter gematigd zijn. Te veel of te weinig kan van invloed zijn op het demouwe -effect en de productkwaliteit.

Controle van de temperatuur van de demoughting: de selectie van demoughing -temperatuur moet worden bepaald volgens de materiaaleigenschappen van de zinklegering en de schimmelstructuur. Over het algemeen kan demouwe worden uitgevoerd wanneer de interne temperatuur van de gieting daalt naar een bepaald bereik (meestal een bepaalde temperatuur onder het smeltpunt van de legering). Te vroeg of te laat demolderen kan vervorming van het gieten veroorzaken of de schimmel beschadigen.

Keuze voor demoulding -methode: selecteer een geschikte demoudting -methode volgens de vorm en grootte van het gietstuk. Handmatige demoughing kan worden gebruikt voor kleine en eenvoudige gietstukken; Terwijl voor grote en complexe gietstukken nodig is om geautomatiseerde apparatuur te gebruiken zoals mechanische demoughing of hydraulische demoughting.

4. De invloed van koeling en demolderen op de productkwaliteit

Koeling en demolderen zijn belangrijke links in het sterfte-castingproces van zinklegeringslamppoolaccessoires. De kwaliteit ervan heeft direct invloed op de prestaties en levensduur van het eindproduct.

Interne kwaliteit: redelijke koelsnelheid en demoldingmethode kunnen de stress en defecten in het gieten verminderen en de mechanische eigenschappen en corrosieweerstand van de gieting verbeteren.

Oppervlaktekwaliteit: Juiste koel- en demold -bewerkingen kunnen defecten zoals scheuren, krimpgaten, krimp, enz. Vermijden op het oppervlak van het gieten, het uiterlijk en de prestaties van het product verbeteren.

Productie -efficiëntie: Efficiënt koel- en demoldproces kan de productiecyclus verkorten, de productie -efficiëntie verbeteren en de productiekosten verminderen.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.