Kan de mechanische sterkte van zinkspuitgieten voldoen aan de eisen voor structurele onderdelen?

09-10-2025Mechanische sterkte van zinkspuitgieten in structurele toepassingen

Zinkspuitgieten wordt veel gebruikt in verschillende industrieën vanwege het evenwicht tussen mechanische sterkte, gietprecisie en kosteneffectiviteit. Bij de beoordeling of het spuitgieten van zink kan voldoen aan de eisen voor structurele onderdelen, spelen verschillende factoren een rol, waaronder treksterkte, slagvastheid, rek en draagvermogen. De microstructuur, de legeringssamenstelling en de kwaliteit van het gietproces van het materiaal hebben allemaal invloed op de uiteindelijke prestaties. Door deze kenmerken te begrijpen, kunnen ingenieurs de geschiktheid ervan beoordelen voor structurele toepassingen waarbij stabiliteit, duurzaamheid en weerstand tegen stress essentieel zijn.

Fundamentele eigenschappen van zinkspuitgieten

De basiseigenschappen van zink spuitgieten maken het een aantrekkelijke optie voor bepaalde structurele onderdelen. Zinklegeringen bieden doorgaans treksterktes variërend tussen 280 MPa en 400 MPa, afhankelijk van het legeringstype. Ze vertonen ook een goede hardheid en maatvastheid, wat vooral belangrijk is voor het behouden van een consistente structurele integriteit onder mechanische belastingen. Deze eigenschappen maken zink geschikt voor structurele toepassingen met gemiddelde belasting, vooral in sectoren zoals de automobielsector, elektronicabehuizingen en consumentengoederen waar precisie en stabiliteit vereist zijn.

Vergelijking met alternatieve structurele materialen

Bij het evalueren van zinkspuitgieten voor structurele onderdelen is het noodzakelijk om het te vergelijken met andere metalen zoals aluminium, staal of magnesium. Staal heeft een hogere treksterkte en wordt vaak gebruikt voor zware structurele belastingen, terwijl aluminium een lichter alternatief biedt met een goede sterkte-gewichtsverhouding. Zinkspuitgieten biedt een middenweg en biedt voldoende sterkte met uitstekende gietbaarheid en lagere productiekosten. Voor niet-kritische of middelzware structurele toepassingen kunnen zinklegeringen voldoende sterkte bieden en tegelijkertijd de productiecomplexiteit verminderen.

| Materiaal | Treksterkte (MPa) | Dichtheid (g/cm³) | Typische toepassing |

|---|---|---|---|

| Zinklegering | 280–400 | 6,6–6,8 | Middelgrote structurele onderdelen, behuizingen, beugels |

| Aluminiumlegering | 200–500 | 2.7 | Lichtgewicht constructies, autoframes |

| Staal | 400–1000 | 7.8 | Zware dragende componenten |

Draagvermogen en structurele stabiliteit

Een van de kernvereisten voor structurele onderdelen is het vermogen om mechanische belastingen te weerstaan zonder overmatige vervorming. Zinkspuitgieten is bestand tegen aanzienlijke belastingen, vooral in componenten zoals beugels, behuizingen of behuizingen waar statische of matige dynamische spanningen worden uitgeoefend. Voor toepassingen die zeer hoge draagprestaties vereisen, kan staal of versterkt aluminium echter geschikter zijn. De sterkte en hardheid van zink zorgen ervoor dat het de maatvastheid behoudt, wat van cruciaal belang is voor onderdelen die in elkaar moeten grijpen of precies in assemblages moeten passen.

Weerstand tegen schokken en vermoeidheid

Structurele onderdelen worden vaak blootgesteld aan herhaalde spanningscycli of incidentele schokken, waardoor weerstand tegen vermoeidheid een belangrijke overweging is. Zinkspuitgieten biedt een redelijke slagvastheid, hoewel deze lager is dan die van staal. De weerstand tegen vermoeiing is voldoende voor middelzware toepassingen, maar is mogelijk niet voldoende in scenario's met voortdurende zware trillingen of fluctuerende belastingen. Ingenieurs moeten de verwachte operationele omgeving beoordelen om te bepalen of de vermoeiingsprestaties van zink overeenkomen met de vereisten van het onderdeel.

Thermische stabiliteit en weerstand tegen vervorming

Structurele onderdelen worden vaak geconfronteerd met temperatuurveranderingen, die de mechanische prestaties kunnen beïnvloeden. Zinkspuitgieten behoudt de maatvastheid bij normale bedrijfstemperaturen, doorgaans tussen -40°C en 120°C. Buiten dit bereik kunnen zinklegeringen kruip of verminderde sterkte ervaren, wat de structurele integriteit kan beïnvloeden. Voor structurele omgevingen met hoge temperaturen kunnen alternatieve legeringen met een hogere thermische weerstand nodig zijn. Niettemin biedt zink binnen de gebruikelijke temperatuurbereiken stabiele prestaties voor structurele onderdelen.

Corrosiebestendigheid en duurzaamheid op lange termijn

Een andere factor bij het evalueren van zinkspuitgieten voor structurele onderdelen is corrosieweerstand. Zinklegeringen vormen van nature een beschermende oxidelaag die bestand is tegen atmosferische corrosie, waardoor ze geschikt zijn voor binnen- en matig corrosieve buitenomgevingen. Aanvullende oppervlaktebehandelingen, zoals galvaniseren, poedercoaten of schilderen, kunnen de duurzaamheid verder verbeteren. Voor structurele onderdelen die naar verwachting zullen functioneren in ruwe of corrosieve omgevingen, zijn dergelijke beschermende coatings essentieel om de mechanische integriteit op de lange termijn te behouden.

| Factor | Prestaties bij het spuitgieten van zink | Ontwerpoverweging |

|---|---|---|

| Treksterkte | 280–400 MPa | Geschikt voor gemiddelde belasting |

| Slagvastheid | Gematigd | Geschikt voor beugels en behuizingen |

| Thermische stabiliteit | -40°C tot 120°C | Stabiel in typische omgevingen |

| Corrosiebestendigheid | Goed met beschermende coating | Verbeteringen buitenshuis vereist |

Ontwerpoptimalisatie voor structurele toepassingen

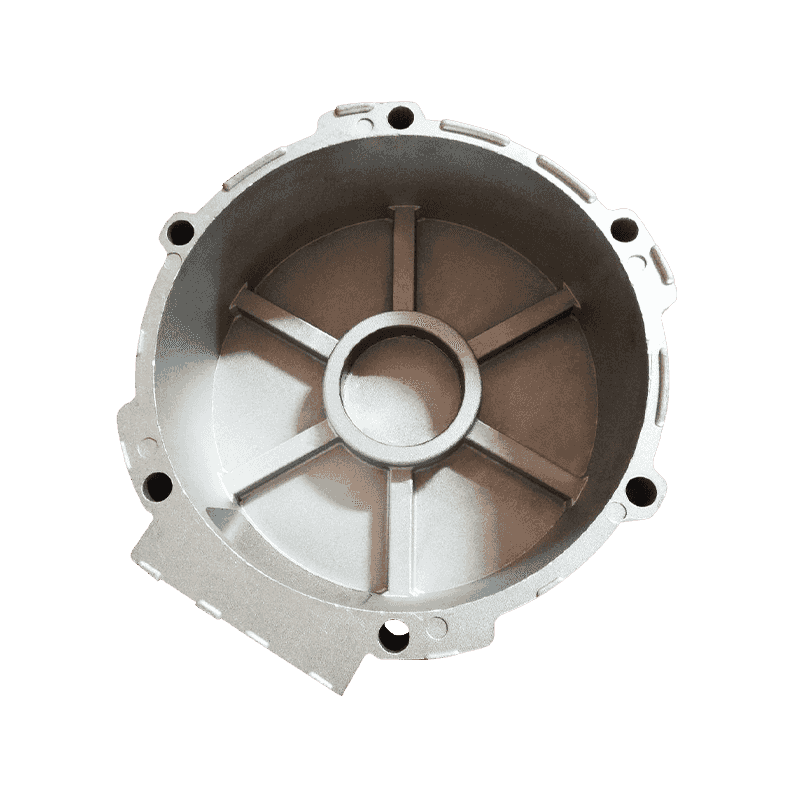

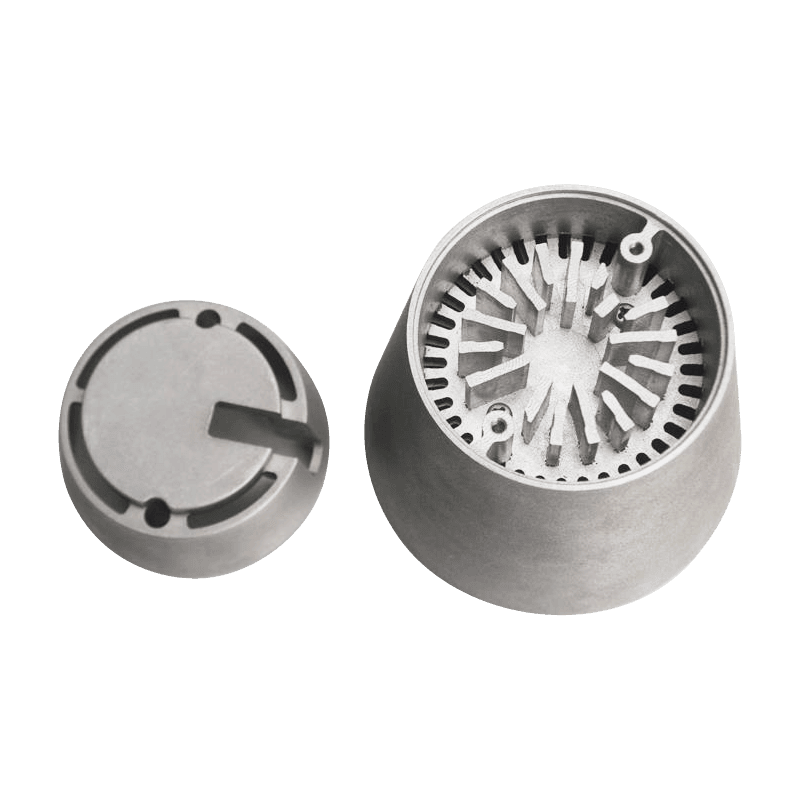

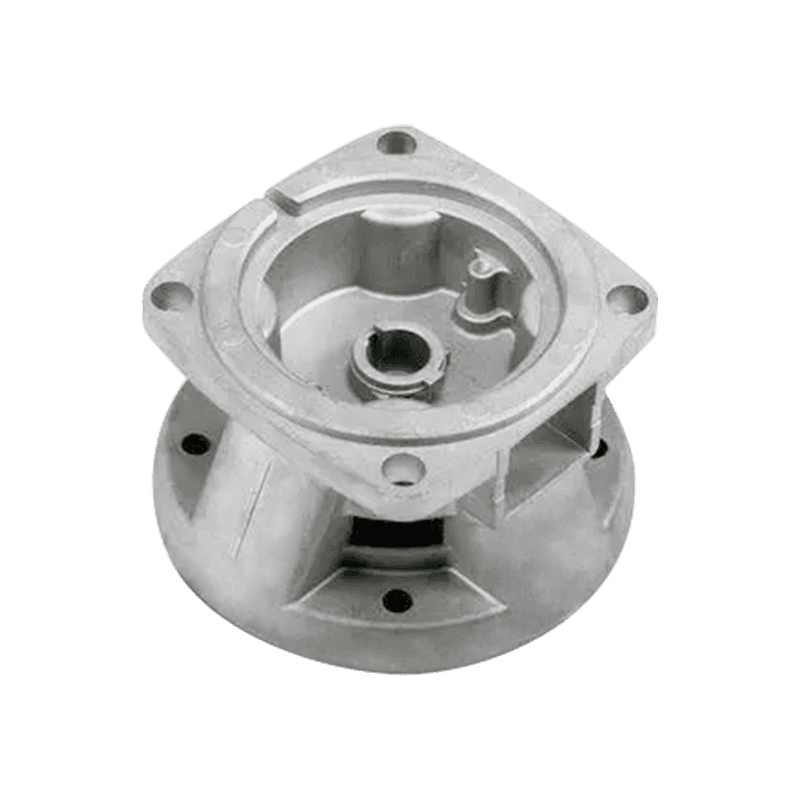

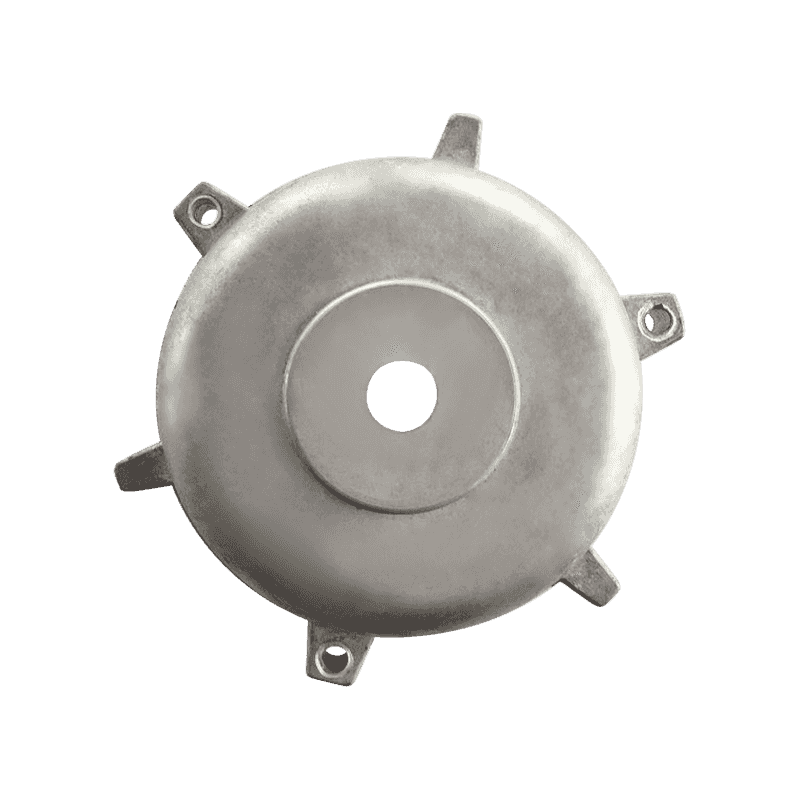

Bij het gebruik van zinkspuitgieten voor structurele componenten helpen goede ontwerpoverwegingen de mechanische prestaties te maximaliseren. Ingenieurs maken vaak gebruik van ribbels, filets en geoptimaliseerde geometrieën om de verdeling van de belasting te verbeteren en spanningsconcentraties te minimaliseren. Bij bepaalde toepassingen kunnen dikkere doorsneden nodig zijn om de sterkte te vergroten. Door een zorgvuldig ontwerp kunnen zinkgegoten structurele onderdelen betrouwbare prestaties leveren, zelfs wanneer ze worden blootgesteld aan gematigde belastingen en omgevingsvariaties.

Casestudies van zinkspuitgieten in structurele rollen

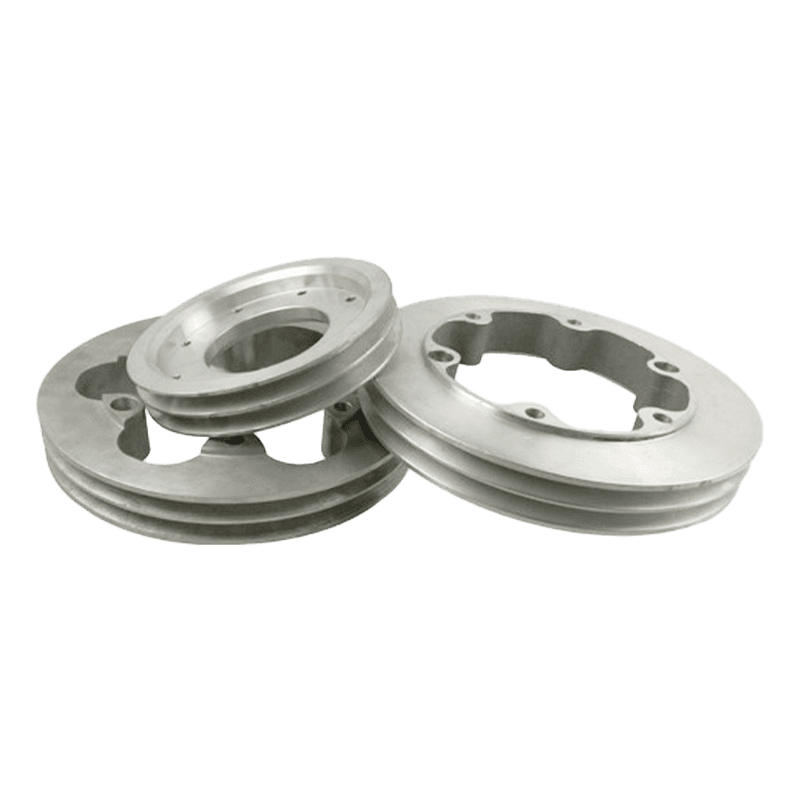

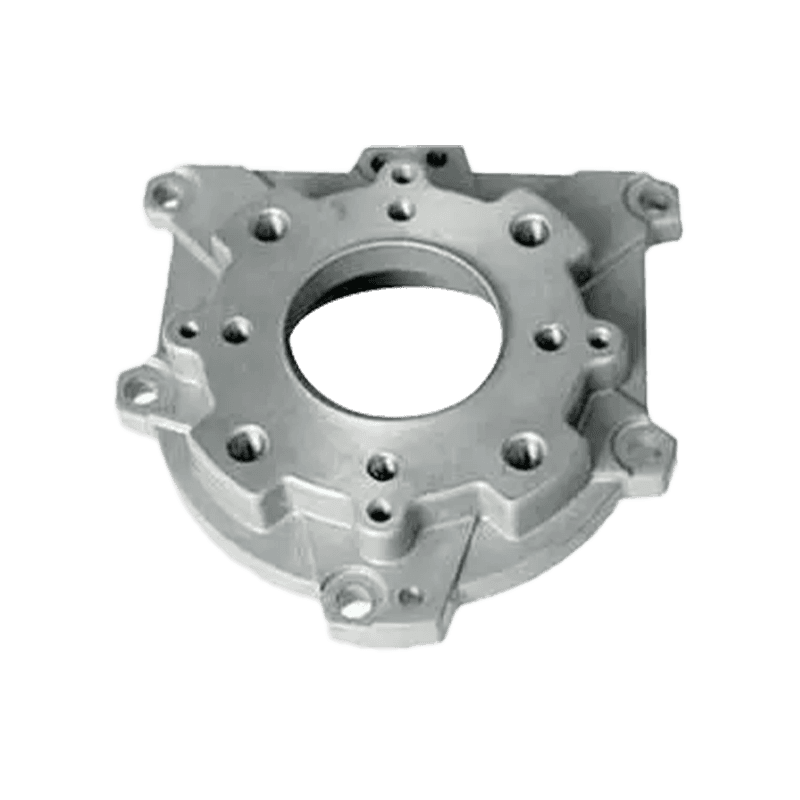

Praktische toepassingen benadrukken hoe zinkspuitgieten voldoet aan structurele eisen. In de auto-industrie wordt zink gebruikt in deurslotbehuizingen, beugels en kleine chassiscomponenten, waar een matige draagkracht vereist is. In consumentenproducten zijn structurele behuizingen voor elektronica en huishoudelijke apparaten afhankelijk van zinklegeringen vanwege hun combinatie van sterkte en precisie. Deze casestudy's illustreren dat hoewel zink staal in zware dragende rollen misschien niet vervangt, het wel effectief presteert in structurele toepassingen met middelmatige belasting.

Economische en productieoverwegingen

Naast mechanische sterkte biedt zinkspuitgieten aanzienlijke productievoordelen die de geschiktheid voor structurele toepassingen vergroten. Het lage smeltpunt zorgt voor een langere levensduur van de matrijs, een lager energieverbruik en een hogere gietprecisie. Dit betekent dat complexe structurele onderdelen kunnen worden geproduceerd met nauwe toleranties en minimale bewerking. Het kostenvoordeel in combinatie met voldoende sterkte maakt zink een aantrekkelijke keuze voor veel middelzware structurele toepassingen waarbij efficiëntie van massaproductie essentieel is.

Toekomstige ontwikkelingen in zinkspuitgietlegeringen

Lopend onderzoek naar formuleringen van zinklegeringen heeft tot doel de mechanische prestaties te verbeteren, vooral in termen van treksterkte en thermische weerstand. Nieuwe legeringstechnieken en giettechnologieën vergroten het potentieel van zinkspuitgieten in structurele toepassingen. Verbeterde microstructurele controle en de toevoeging van elementen zoals aluminium of magnesium worden onderzocht om de sterkte te vergroten met behoud van de gietbaarheid. Deze ontwikkelingen kunnen de rol van zink in structurele toepassingen in industrieën zoals de automobielsector, de lucht- en ruimtevaart en industriële machines verder vergroten.

Onderhouds- en levenscyclusoverwegingen

De prestaties van structurele onderdelen zijn ook afhankelijk van hun levenscyclusgedrag. Onderdelen van zinkspuitgieten vereisen over het algemeen weinig onderhoud als ze op de juiste manier zijn ontworpen en gecoat voor bescherming tegen corrosie. Hun dimensionale stabiliteit en slijtvastheid verlengen hun levensduur, waardoor de noodzaak voor frequente vervangingen wordt verminderd. Uit analyse van de levenscycluskosten blijkt vaak dat het spuitgieten van zink een evenwicht biedt tussen prestaties, duurzaamheid en economische haalbaarheid voor structurele componenten.

Conclusie van structurele geschiktheid

Zinkspuitgieten bezit mechanische eigenschappen waardoor het in veel toepassingen kan voldoen aan de eisen voor structurele onderdelen, met name in toepassingen met gematigde belastingen en omgevingen met gecontroleerde temperaturen. Hoewel het hoogsterkte staal in zware rollen niet volledig kan vervangen, maakt het evenwicht tussen sterkte, gietbaarheid, corrosieweerstand en kostenefficiëntie het tot een waardevolle optie voor structurele ontwerpen. Met de juiste technische overwegingen, oppervlaktebehandelingen en geoptimaliseerde geometrieën kunnen gegoten zinkonderdelen de mechanische sterkte behouden en betrouwbare prestaties leveren als structurele componenten.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.