Hoe de kwaliteit van aluminium spuitgieten controleren?

01-10-2025Visuele inspectiemethoden

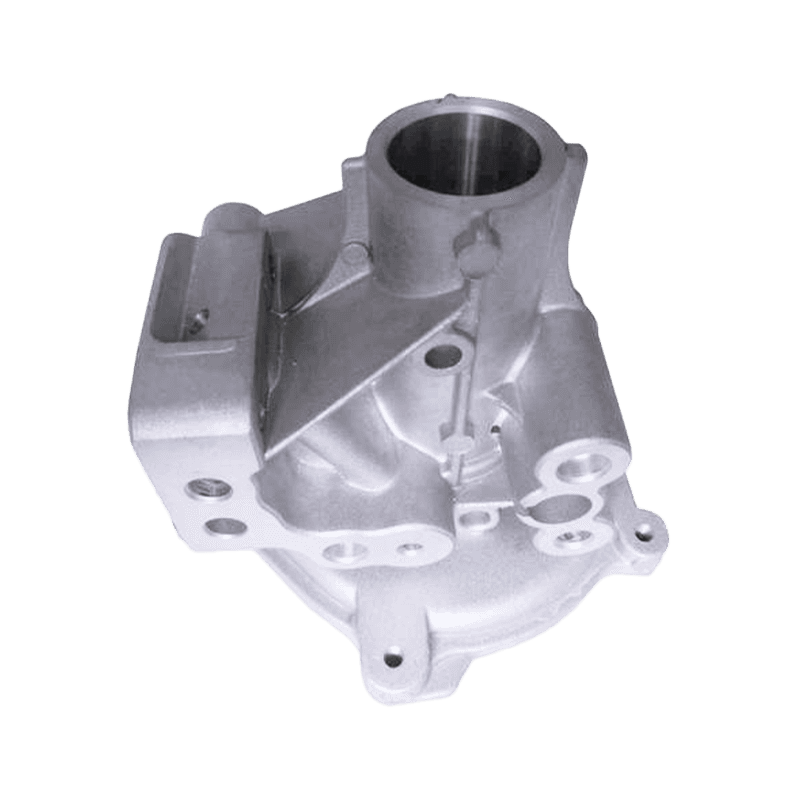

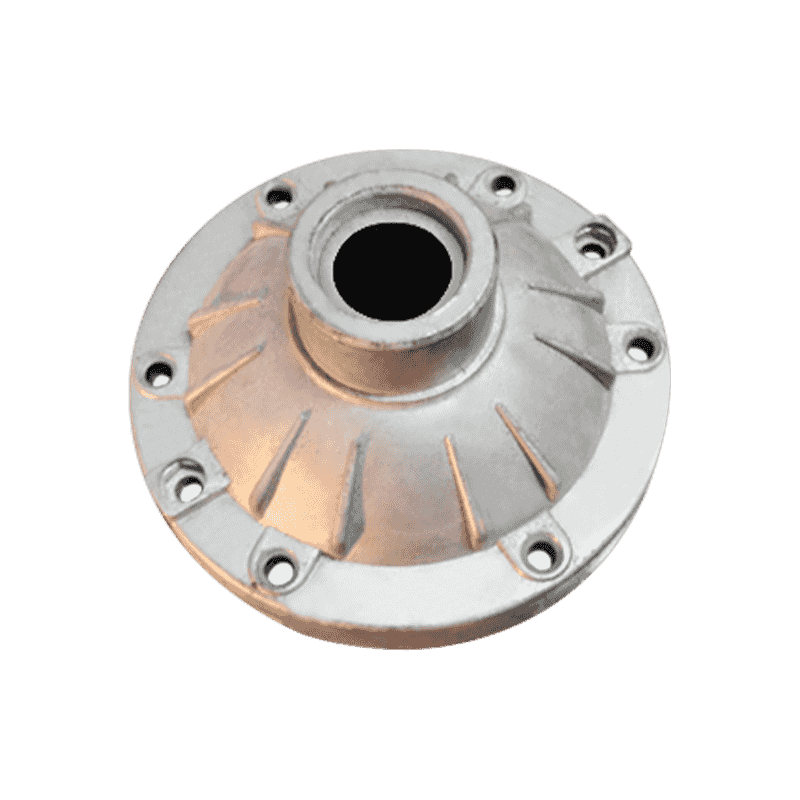

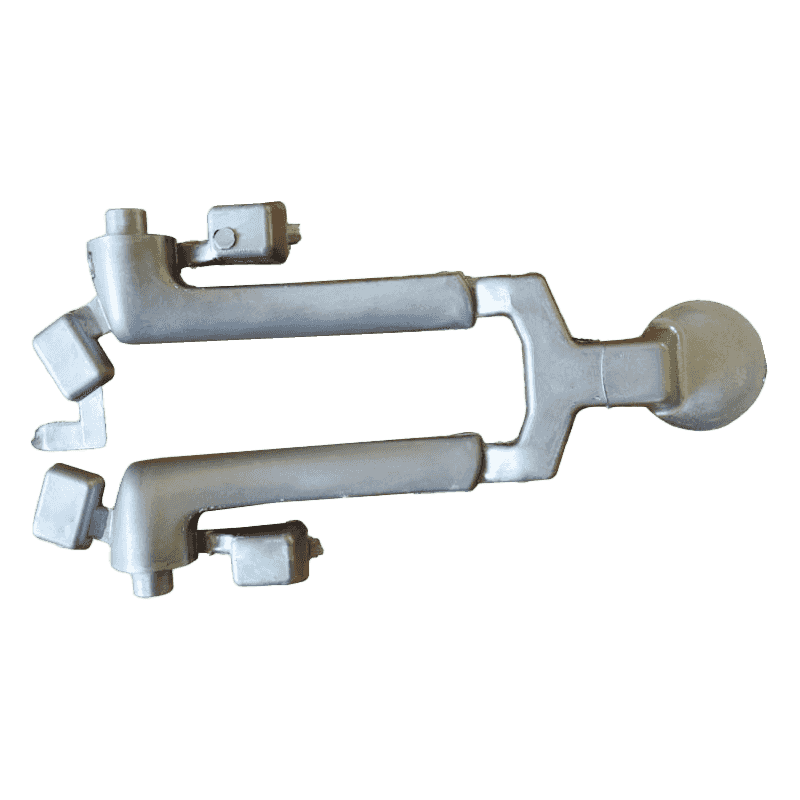

Visueel onderzoek dient als eerste lijn voor kwaliteitsbeoordeling aluminium spuitgietstukken . Inspecteurs zoeken naar oppervlaktedefecten zoals scheuren, porositeit, koude afsluitingen of vloeisporen die op productieproblemen kunnen duiden. De juiste lichtomstandigheden en vergrotingstools helpen subtiele onvolkomenheden te identificeren die de prestaties kunnen beïnvloeden. Het zilverwitte uiterlijk van het aluminium moet uniform zijn, zonder verkleuring of ongebruikelijke textuurvariaties die kunnen wijzen op verontreiniging of onjuiste koeling.

Verificatie van dimensionale nauwkeurigheid

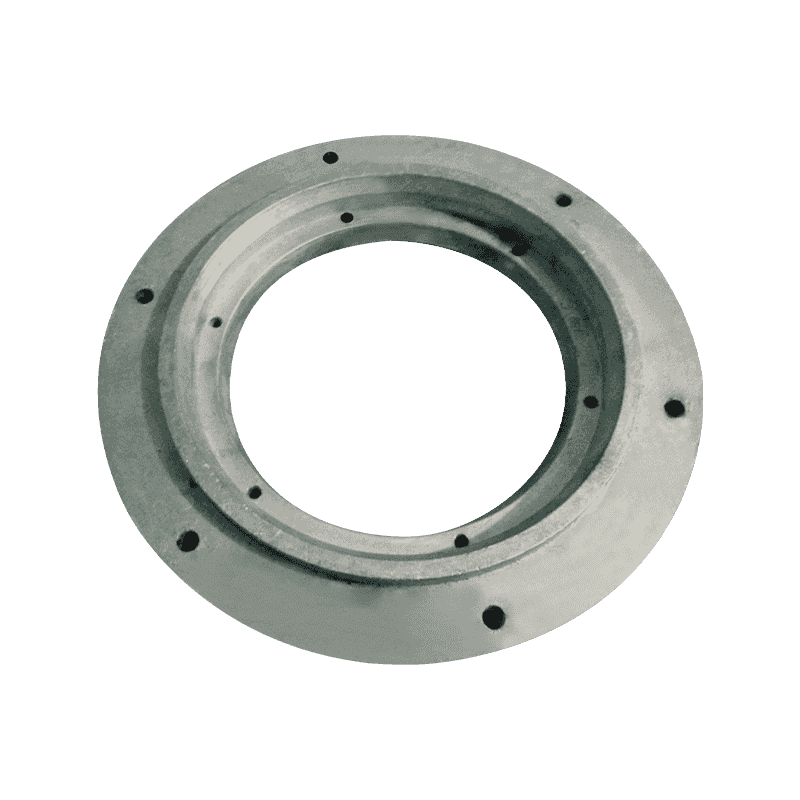

Precisiemeetinstrumenten, waaronder schuifmaten, micrometers en coördinatenmeetmachines (CMM), verifiëren dat gietstukken aan de gespecificeerde maattoleranties voldoen. Kritieke kenmerken zoals pasoppervlakken, boringdiameters en wanddiktes vereisen bijzondere aandacht. Digitale meetsystemen kunnen onderdelen vergelijken met CAD-modellen om zelfs kleine afwijkingen te detecteren die van invloed kunnen zijn op de montage of de werking.

Röntgencomputertomografie scannen

Geavanceerde niet-destructieve testmethoden zoals röntgen-CT-scans brengen interne defecten aan het licht die onzichtbaar zijn voor oppervlakte-inspectie. Deze technologie maakt duidelijk onderscheid tussen aluminiummateriaal en holtes of insluitsels, waardoor de poriegroottes en verdelingen nauwkeurig worden gemeten. De techniek vermindert de beeldverslechtering als gevolg van Compton-verstrooiing en bundelverhardingseffecten, waardoor een duidelijke visualisatie van interne structuren ontstaat zonder het gietstuk te beschadigen.

Druktesten op porositeit

Luchtdruktests evalueren de gietintegriteit door de gasstroom door potentiële microporositeit te meten. Het drukverschil over het gietstuk en de daaruit voortvloeiende debietberekeningen kunnen de gemiddelde poriediameters schatten. Deze methode helpt bij het identificeren van lekpaden die drukdichte toepassingen in gevaar kunnen brengen, waarbij de resultaten goed correleren met de werkelijke afmetingen van de lege ruimtes, gemeten met andere technieken.

Metallografisch onderzoek

Microstructurele analyse door middel van monstervoorbereiding en microscopie onthult de korrelstructuur, faseverdeling en mogelijke defecten. Door het correct snijden, monteren, slijpen en polijsten ontstaan onderzoeksklare oppervlakken. Bij het etsen worden microstructurele kenmerken benadrukt die de gietkwaliteit aangeven, waaronder de afstand tussen de dendrietarmen, de verdeling van de porositeit en de aanwezigheid van intermetallische verbindingen die de mechanische eigenschappen kunnen beïnvloeden.

Testen van mechanische eigenschappen

Trek-, hardheids- en impacttests verifiëren dat gietstukken de vereiste sterkte-eigenschappen bereiken. Testmonsters, vervaardigd uit gietstukken of afzonderlijk gegoten, ondergaan een gecontroleerde belasting om de vloeigrens, treksterkte, rek en hardheid te meten. De resultaten moeten voldoen aan de specificaties voor de specifieke aluminiumlegering en de beoogde toepassing, of het nu gaat om toepassingen met hoge sterkte/laag gewicht of andere prestatie-eisen.

Analyse van de chemische samenstelling

Spectroscopische methoden bevestigen dat de samenstelling van de legering overeenkomt met de specificaties, aangezien kleine hoeveelheden legeringselementen de eigenschappen van aluminium aanzienlijk beïnvloeden. Onjuiste verhoudingen van silicium, koper, magnesium of andere additieven kunnen leiden tot onvoldoende sterkte, slechte corrosieweerstand of gietproblemen. Chemische analyse detecteert ook ongewenste onzuiverheden die de prestaties kunnen verslechteren.

Evaluatie van de corrosieweerstand

Testen evalueren de effectiviteit van de beschermende aluminiumoxidelaag door blootstelling aan zoutnevel of andere versnelde corrosiemethoden. De passieve film moet zichzelf bij beschadiging spontaan vernieuwen om de bescherming te behouden. Gietstukken bedoeld voor zware omstandigheden vereisen grondige corrosietests om duurzaamheid op de lange termijn te garanderen, ondanks onvolkomenheden in het oppervlak of microstructurele variaties.

Kleurstofpenetratie-inspectie

Deze methode voor het detecteren van scheuren in het oppervlak maakt gebruik van gekleurde of fluorescerende kleurstoffen die in discontinuïteiten sijpelen. Na het reinigen en aanbrengen van penetrant verwijderen de inspecteurs overtollige kleurstof en brengen ontwikkelaar aan om ingesloten penetrant eruit te trekken, waardoor oppervlaktebrekende defecten worden benadrukt. De techniek spoort effectief fijne scheuren, porositeit of andere oppervlaktefouten op die alleen aan visuele inspectie zouden kunnen ontsnappen.

Ultrasoon testen

Hoogfrequente geluidsgolven detecteren interne gebreken door gereflecteerde signalen te analyseren. Veranderingen in de materiaaldichtheid of de aanwezigheid van holtes veranderen de golfvoortplanting, waardoor herkenbare patronen ontstaan. Ultrasone methoden kunnen de wanddikte meten en ondergrondse defecten identificeren zonder de gietstukken te beschadigen, hoewel de voorbereiding van het oppervlak en het gebruik van koppelmiddelen de nauwkeurigheid beïnvloeden.

Lektestprocedures

Voor drukgevoelige toepassingen verifiëren verschillende lektestmethoden de integriteit van het gietstuk. De technieken variëren van eenvoudige lucht-onder-water-bellentests tot geavanceerde heliumlekdetectie met massaspectrometers. De juiste methode hangt af van de vereiste gevoeligheid, waarbij kwantitatieve metingen mogelijk zijn voor kritische componenten waarbij zelfs kleine lekken defecten kunnen veroorzaken.

Bewerkingsproefevaluatie

Voorbeeldbewerkingen testen de werkbaarheid van gietstukken en brengen potentiële problemen aan het licht voordat de volledige productie plaatsvindt. Problemen zoals overmatige gereedschapsslijtage, slechte oppervlakteafwerking of onverwachte spaanvorming kunnen duiden op microstructurele afwijkingen. Een succesvolle bewerking bevestigt de vervormbaarheid van het materiaal en helpt bij het vaststellen van optimale snijparameters voor de productieverwerking.

Statistische procescontrolebewaking

Doorlopende kwaliteitsbewaking via SPC-methoden identificeert trends in gieteigenschappen. Controlediagrammen voor kritische afmetingen, porositeitsniveaus of mechanische eigenschappen helpen bij het detecteren van procesafwijking voordat er afkeurbare onderdelen worden geproduceerd. Consistente gegevensverzameling maakt vroegtijdige corrigerende maatregelen mogelijk en demonstreert procescapaciteiten op de lange termijn.

Klantspecifieke validatietesten

De definitieve kwaliteitsbevestiging omvat vaak toepassingsspecifieke tests die daadwerkelijke gebruiksomstandigheden simuleren. Deze kunnen drukcycli, thermische schokken, trillingsweerstand of andere prestatievalidaties omvatten die zijn afgestemd op het eindgebruik van het gietstuk. Dergelijke tests bieden de meest directe beoordeling of gietstukken zullen presteren zoals vereist in de beoogde omgeving.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.