Hoe zorg je ervoor dat de stabiliteit van de aansluiting van de dobbelsteen van elektrische voertuigen en andere componenten?

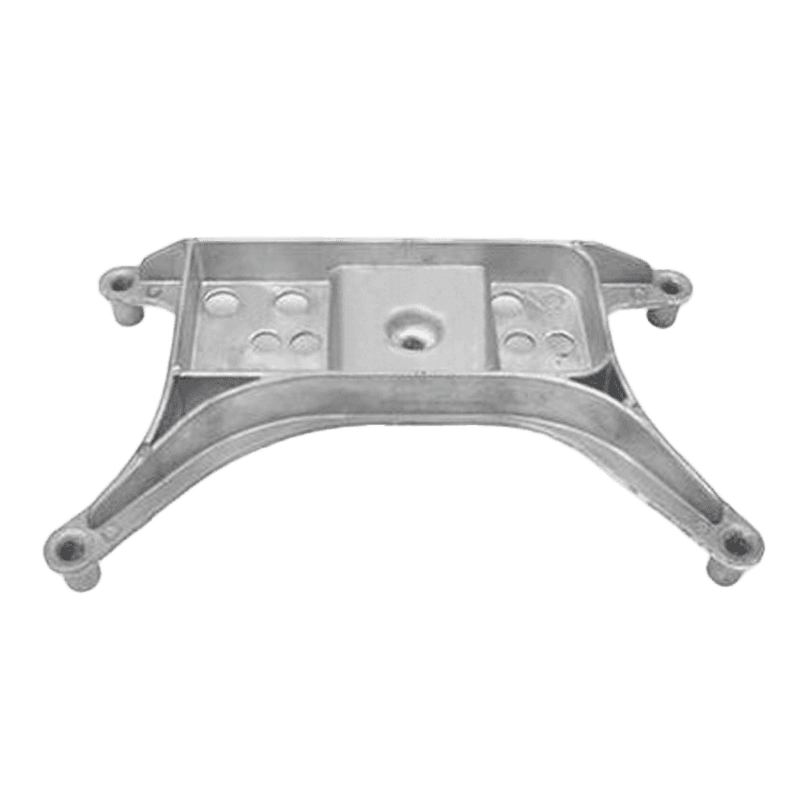

02-01-2025 Ervoor zorgen dat de verbindingstabiliteit tussen elektrisch voertuig die gaat-strevende accessoires en andere componenten is een systematisch werk, dat een uitgebreide overweging van verschillende factoren vereist van meerdere links, zoals ontwerp, materiaalselectie, productieproces, assemblageproces en post-testen. Allereerst is het in de ontwerpfase noodzakelijk om een geschikte verbindingsmethode te selecteren volgens het daadwerkelijke gebruiksscenario en de mechanische structuurvereisten, zoals schroefdraadverbinding, SNAP -verbinding, lassen of meeslepen. Tijdens het ontwerp moet de kracht van het verbindingsgedeelte nauwkeurig worden berekend om ervoor te zorgen dat het de dynamische belasting in het werk en de vermoeidheidsstress bij langdurig gebruik kan weerstaan. Tegelijkertijd moet het tolerantiebereik redelijkerwijs worden ingesteld om te zorgen voor een goede afstemming tussen onderdelen om faalproblemen te voorkomen die worden veroorzaakt door overmatige losheid of assemblageproblemen.

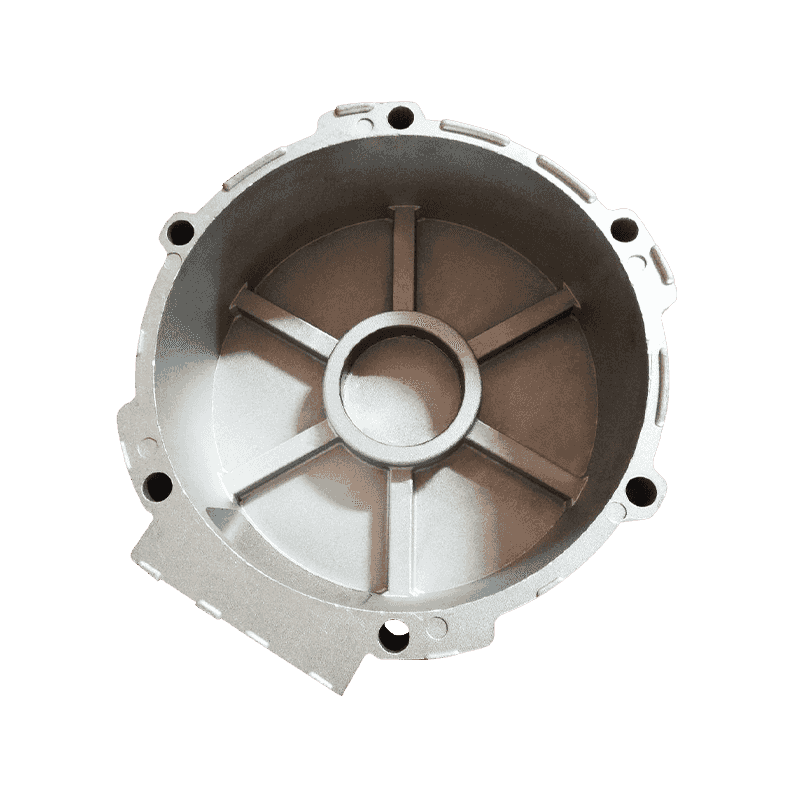

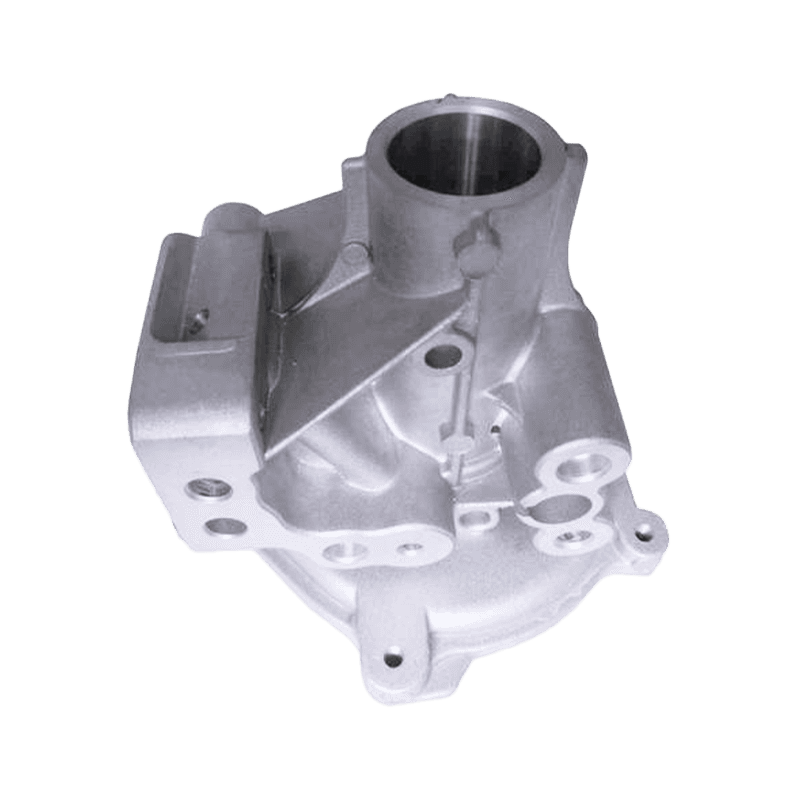

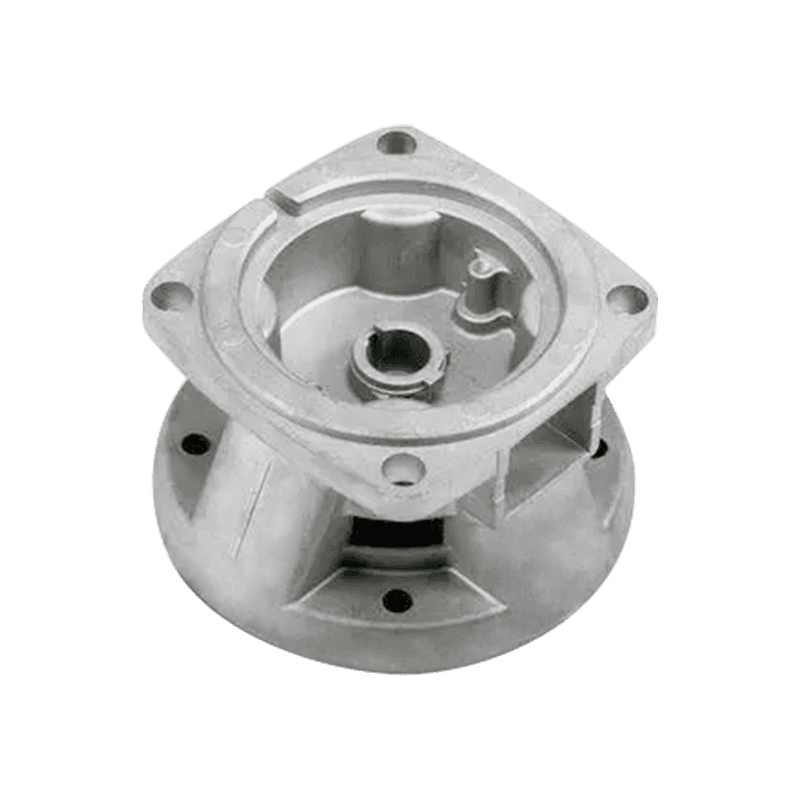

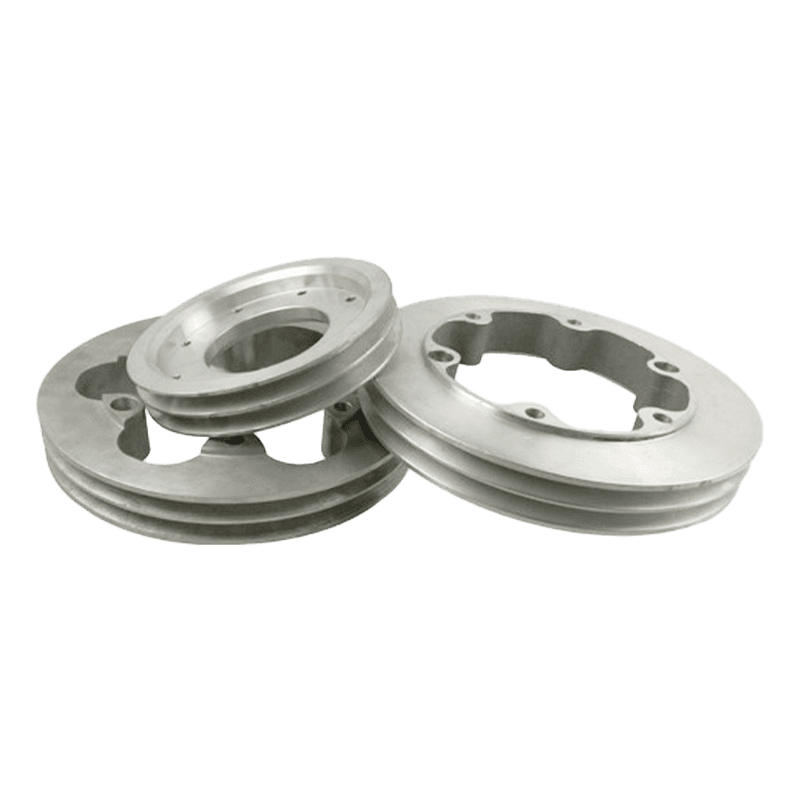

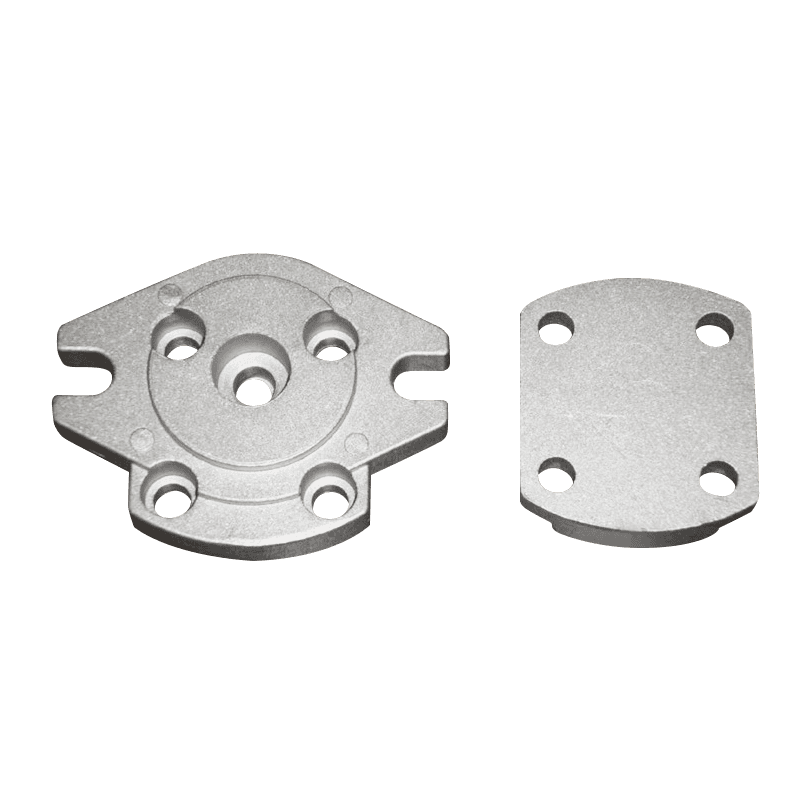

In termen van materiaalkeuze moeten de sterftematerialen van de verbindingsonderdelen voldoende sterkte, taaiheid en corrosieweerstand hebben. Bijvoorbeeld, aluminiumlegeringen en magnesiumlegeringen worden vaak gebruikt die afstervende materialen worden gebruikt, maar voor specifieke vereisten voor verbindingsstabiliteit moeten legeringen of speciaal behandelde materialen worden geselecteerd om de weerstand van vermoeidheid en het aanpassingsvermogen van het omgevingsomgevingen te verbeteren.

Het productieproces heeft ook een belangrijke impact op de stabiliteit van de verbinding. Tijdens het verliesproces moeten de vormkwaliteit en de interne dichtheid van de onderdelen worden gewaarborgd door de procesparameters (zoals temperatuur, druk en koelsnelheid) strikt te regelen om defecten zoals poriën en scheuren te voorkomen die de sterkte van de verbinding beïnvloeden. De precisie van de mal is ook een van de belangrijkste factoren. Mogs met een hoge nauwkeurigheid kunnen de dimensionale afwijking van de onderdelen verminderen, waardoor de consistentie van de assemblage wordt verbeterd. Bovendien kan secundaire verwerking zoals precisie -snijden of slijpen vereist zijn op belangrijke verbindingspunten om de oppervlaktekwaliteit en dimensionale nauwkeurigheid verder te verbeteren.

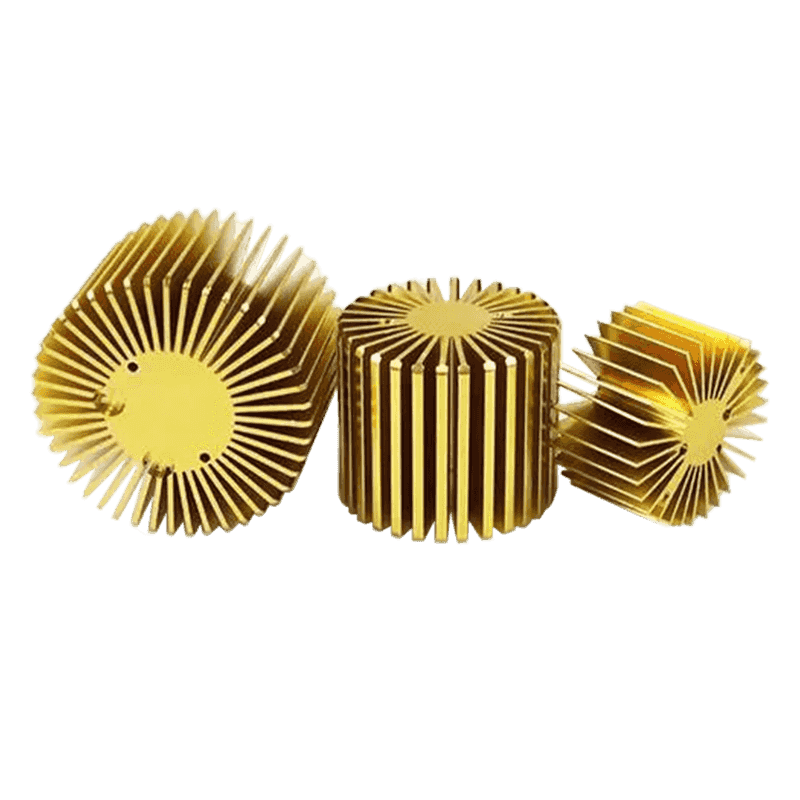

Oppervlaktebehandelingsproces is een andere belangrijke link om de stabiliteit van de verbinding te verbeteren. Door processen zoals anodiseren, electropleren of spuiten, kunnen de corrosieweerstand en oppervlaktehardheid van de sterfvoetige delen effectief worden verbeterd, waardoor het risico op losse verbinding of falen als gevolg van omgevingsfactoren wordt verminderd. Voor sommige verbindingsonderdelen met veel aanvraag kunnen speciale coatings of warmtebehandelingsprocessen ook worden gebruikt om de materiaalprestaties verder te verbeteren.

Tijdens het assemblageproces is het noodzakelijk om de standaardbewerking strikt te volgen om ervoor te zorgen dat de verbinding tussen de onderdelen stevig is en de kracht uniform is. Professionele assemblagetools en apparatuur kunnen worden gebruikt en het koppel van de verbindingsonderdelen kan nauwkeurig worden geregeld om draadschade te voorkomen als gevolg van overmatige kracht of losse verbinding als gevolg van onvoldoende kracht. Voor onderdelen die kunnen worden onderworpen aan trillingen of impact, kunnen vergrendelingsringen, lijmen of andere anti-loseringsmaatregelen worden toegevoegd om de stabiliteit van de verbinding te verbeteren.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.