Wat zijn de voordelen van de accessoires van zinklegeringstools die worden gegoten?

03-08-2025 Materiaaleigenschappen en structureel aanpassingsvermogen

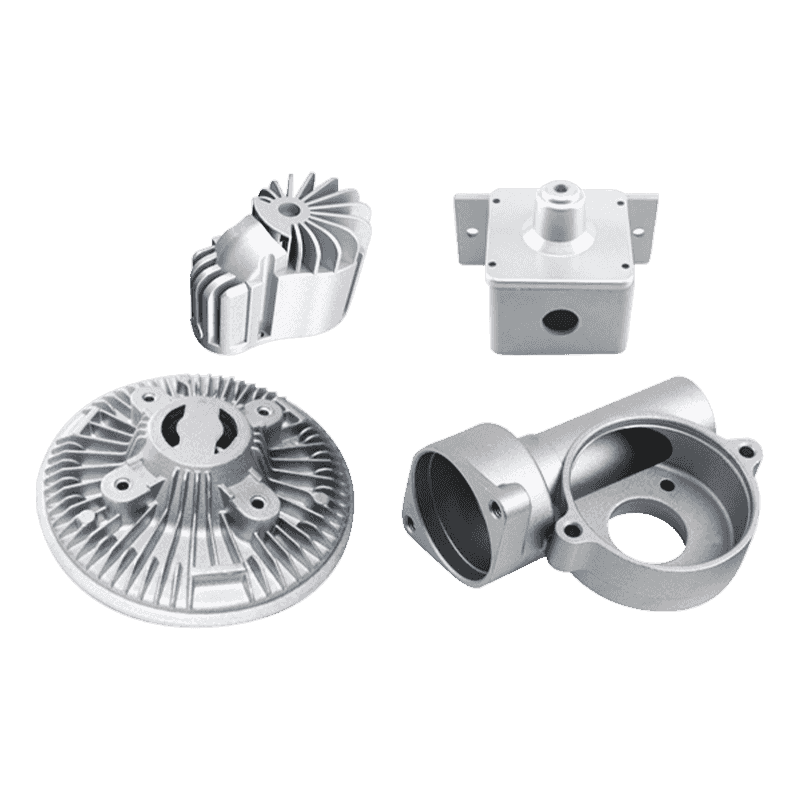

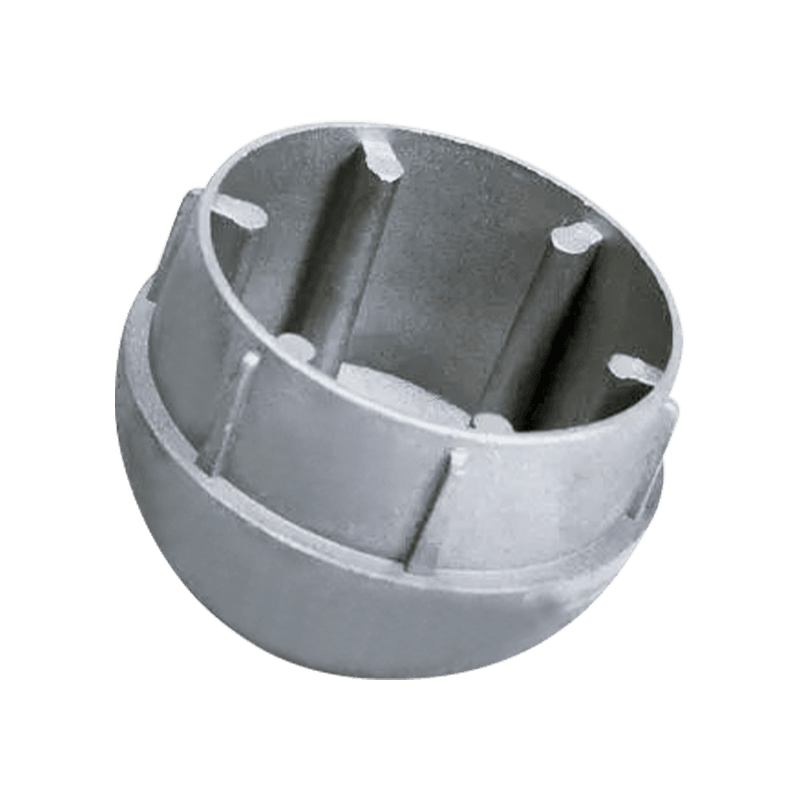

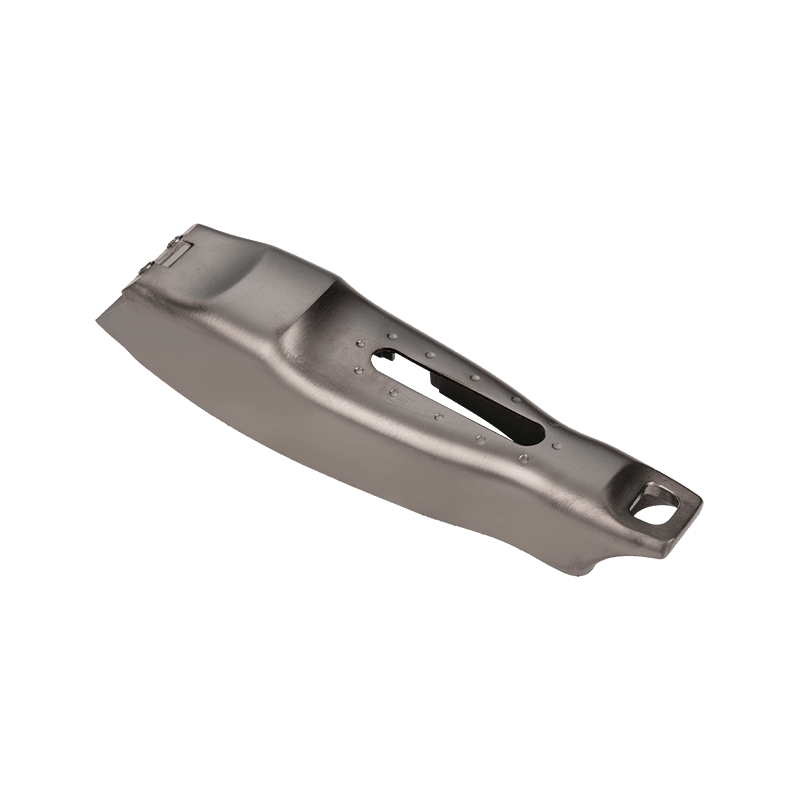

Als een belangrijk materiaal voor sterfveroten van power tool fittingen , zinklegering heeft een goede vloeibaarheid en een laag smeltpunt, waardoor het de fijne structuur van de schimmel goed kan vullen tijdens het verliesproces en het vormen van complexvormige delen realiseren. Dit kenmerk is zeer geschikt voor de productiebehoeften van fittingen van het vermogen, omdat de interne delen van het gereedschap vaak fijne structuren en complexe geometrische vormen vereisen. De taaiheid en ductiliteit van zinklegering bieden ook een bepaalde impactweerstand voor de onderdelen tijdens het gebruik, waardoor ze stabiel zijn in verschillende werkomgevingen. Gecombineerd met verschillende gereedschapstypen kunnen de materiaaleigenschappen worden geoptimaliseerd door de legeringssamenstelling aan te passen om te voldoen aan de vereisten van verschillende elektrische gereedschappen voor slijtvastheid, sterkte en oppervlaktekwaliteit tijdens gebruik.

Precisie en stabiliteit van sterfte

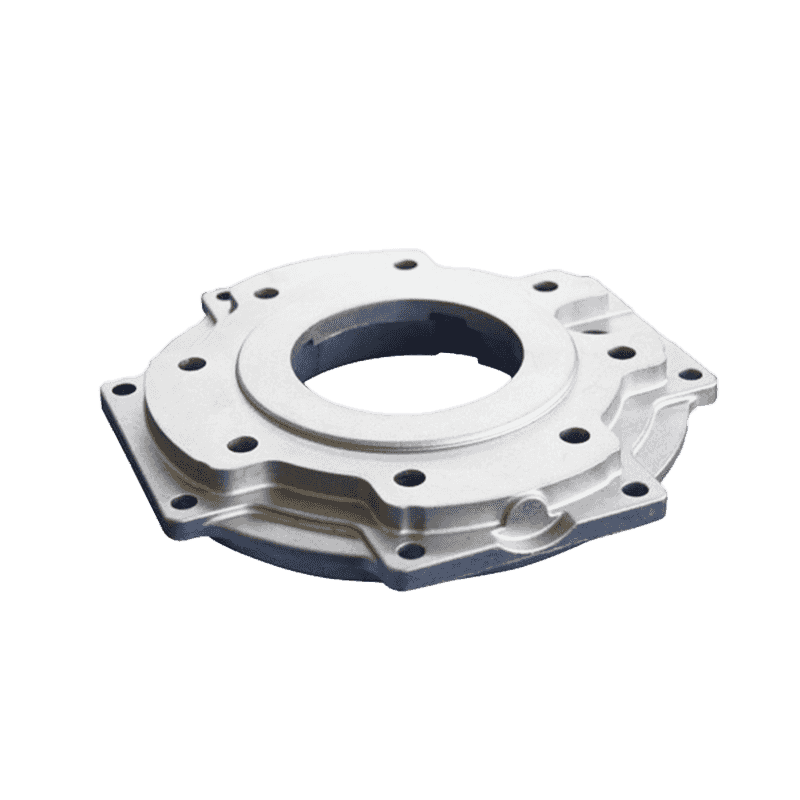

Die-casterende technologie vertoont een hoge dimensionale nauwkeurigheid en herhaalbaarheid bij de productie van zinklegeringspowergereedschap, wat cruciaal is voor de uitwisselbaarheid en montage-nauwkeurigheid van onderdelen van het vermogen. Door redelijk schimmelontwerp en precieze procescontrole kunnen sterfte-casterende onderdelen een lager dimensionaal tolerantiebereik bereiken, wat helpt om de latere bewerkingsverbindingen te verminderen, waardoor de totale productiekosten worden verlaagd. Bij de productie van langdurige productie kan de sterfing van zinklegering ook een hoge consistentie behouden, zodat de vorm en prestaties van dezelfde partij producten stabiel blijven en voldoen aan de consistentie-eisen van de massaproductie. Bovendien kunnen het interne koelsysteem en de drukcontroletechnologie worden gebruikt om de thermische stress tijdens het verloeagingsproces te verminderen, waardoor deelvervorming en interne defecten worden verminderd en de algehele stabiliteit van de onderdelen wordt verbeterd.

Kostenbeheersing en productie -efficiëntie

Zinklegering die sterft, heeft ook voordelen in kostenbeheersing. Het lage smeltpunt en goede vormkarakteristieken betekenen dat die-casterende apparatuur bij een lager energieverbruik kan werken, waardoor het energieverbruik in het productieproces wordt verminderd. In vergelijking met andere metaalmaterialen zijn zinklegeringen ook meer beheersbaar in de inkoop- en verwerkingskosten van grondstoffen. Het verliesproces heeft een hoge mate van geautomatiseerde productiecapaciteit, die het vormen van een groot aantal onderdelen in een korte periode kan voltooien en voldoet aan de grootschalige vraag naar power tool-fittingen van de markt. Dit verbetert niet alleen de productie -efficiëntie, maar verlaagt ook de arbeidskosten. Door het productieproces en het redelijke schimmelontwerp te optimaliseren, kan de levensduur van de schimmeldienst verder worden verlengd, waardoor de extra kosten veroorzaakt door schimmelvervanging worden verminderd.

Oppervlaktekwaliteit en aanpassingsvermogen na de verwerking

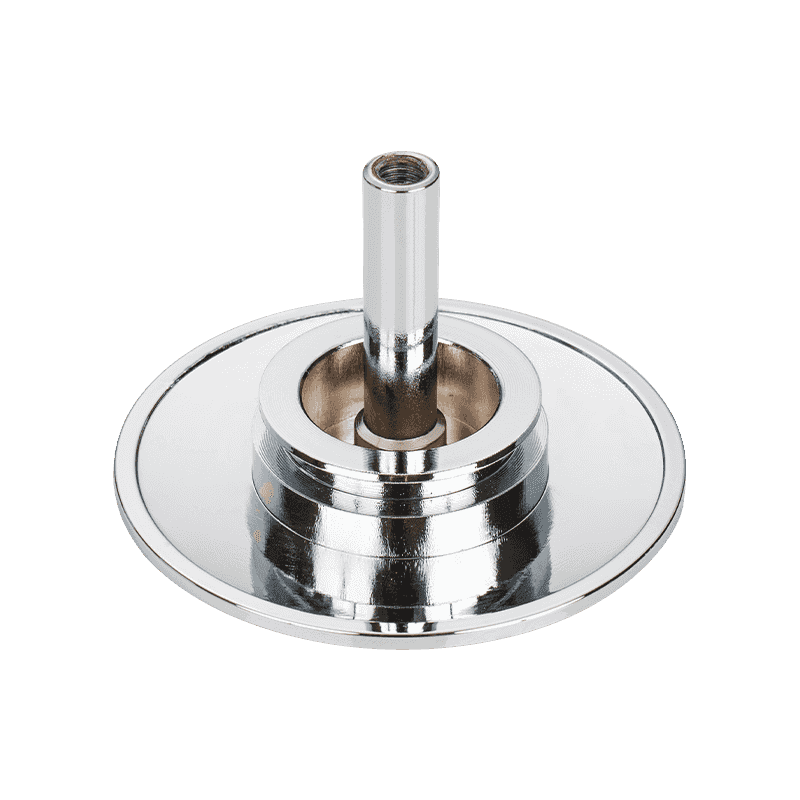

Zinklegering die sterftes, hebben een hoge oppervlakte-afwerking, die een goede basisvoorwaarde biedt voor de daaropvolgende oppervlaktebehandeling. Voor fittingen van het vermogen gereedschap is oppervlaktebehandeling niet alleen gerelateerd aan esthetiek, maar omvat ook functionele vereisten zoals corrosieweerstand, slijtvastheid en isolatie. Zinklegeringsonderdelen kunnen gemakkelijk een verscheidenheid aan oppervlaktebehandelingsmethoden bereiken, zoals elektropleren, spuiten, anodiseren en chemisch plateren, om te voldoen aan de prestatievereisten in verschillende gebruiksomgevingen. In de Power Tool -industrie worden onderdelen vaak blootgesteld aan vocht-, stof- en olieachtige omgevingen. Na een goede oppervlaktebehandeling kunnen zinklegeringsfittingen corrosie en slijtage beter weerstaan en hun levensduur verlengen.

Balans tussen lichtgewicht structuur en sterkte

In het moderne power -toolontwerp is de balans tussen lichtgewicht en structurele sterkte een van de kerndoelen. Zinklegering heeft een hoge dichtheid, maar maakt een dunnere wanddikte mogelijk, waardoor het mogelijk is om een lichtgewicht ontwerp van onderdelen te bereiken terwijl aan de sterkte -eisen voldoet. Door het structurele ontwerp- en wanddikteverdeling te optimaliseren, kan het materiaalverbruik worden verminderd en kan het totale gewicht worden verminderd, waardoor de draagbaarheid en het werkcomfort van het gereedschap wordt verbeterd. Voor gebruikers kan deze combinatie van lichtheid en duurzaamheid de gebruikservaring van het gereedschap verbeteren, vooral voor langdurige bewerkingen of gelegenheden met hoge draagbaarheidseisen.

Defect control en procesverbetering

In het sterfte-castingproces van zinklegeringspowergereedschappen zijn fittingen, poriën, koude sluitingen en oppervlaktefouten veel voorkomende kwaliteitsproblemen. Om de impact van deze defecten op de prestaties van onderdelen te verminderen, kunnen verbeteringen worden aangebracht door middel van vacuüm die gieten, langzaam vullen, geoptimaliseerde poort en uitlaatsysteem en andere procesmiddelen. Met behulp van geavanceerde malflow -analysetechnologie kunnen potentiële defecten worden voorspeld en verminderd in de schimmelontwerpstadium en kan de stabiliteit van het productieproces worden verbeterd. Tegelijkertijd, door het toevoegen van vormkoelkanalen en het verbeteren van het stroomsysteem, kan de temperatuurbalans tijdens het vormproces worden verbeterd, waardoor de kwaliteit van het eindproduct wordt verbeterd. De uitgebreide toepassing van deze verbeteringsmaatregelen biedt een garantie voor de algehele kwaliteitscontrole van die castings.

Zich aanpassen aan de diverse behoeften van elektrische tools

Verschillende soorten elektrische gereedschappen, zoals boormachines, snijmachines, slijpmachines, enz., Hebben verschillende vereisten voor fittingen in termen van structurele sterkte, slijtvastheid, warmte -dissipatieprestaties, enz. De ontwerpflexibiliteit van zinklegering die afgietselaars kunnen aanpassen aan de diverse vereisten van deelstructuren, vooral in complexe gebogen oppervlakken of interne versterkingsribben. Het heeft een goede vormbaarheid. Door redelijk schimmelontwerp en procesaanpassing kan de productie van gepersonaliseerde onderdelen worden bereikt zonder extra processen toe te voegen om te voldoen aan de speciale behoeften van verschillende elektrische tools. Deze functie is van praktische waarde voor fabrikanten van elektrische tools die meerdere series en meerdere modellen van producten produceren.

Vergelijking van zinklegering met andere materialen

Vergeleken met gemeenschappelijke die-casterende materialen zoals aluminiumlegering en magnesiumlegering, heeft zinklegering bepaalde voordelen in dimensionale nauwkeurigheid, levensleven en processtabiliteit. Hoewel aluminiumlegering een lagere dichtheid heeft en meer geschikt is voor extreem lichtgewicht onderdelen, draagt de sterfte-schimmel sneller en heeft hij hogere langetermijnkosten. Magnesiumlegering presteert goed in termen van gewicht, maar de materiaalkosten en procescontrole zijn moeilijker. Zinklegering is daarentegen evenwichtiger in termen van uitgebreide kosten, productie -efficiëntie en nauwkeurigheid van eindproducten, waardoor het een gemeenschappelijke keuze is voor veel fabrikanten van power toolaccessoire.

Vergelijking van de prestaties van de zinklegering met andere sterfgevoegde materialen

| Materiaal | Dimensionale nauwkeurigheid | Mold Life | Complexiteit vormen | Grondstofkosten | Dikte |

|---|---|---|---|---|---|

| Zinklegering | Hoog | Lang | Hoog | Medium | Hoog |

| Aluminiumlegering | Medium | Medium | Medium | Medium | Medium |

| Magnesiumlegering | Medium | Kort | Medium | Hoog | Laag |

Duurzaamheid en recycling

Onder de huidige trend van groene productie is de recyclebaarheid van materialen een belangrijke indicator van zorg voor ondernemingen geworden. Zinklegering heeft een hoge recyclingsnelheid en de prestaties na regeneratie blijven stabiel, wat geschikt is voor secundaire die-casterende productie. Door een effectief recyclingsysteem op te zetten, kunnen fabrikanten materiaalafval verminderen, de milieubelasting verminderen en de productiekosten verlagen. Bovendien kunnen stukjes en ongekwalificeerde producten die tijdens het verliesproces worden gegenereerd, ook opnieuw worden gekozen en hergebruikt om de efficiëntie van het gebruik van hulpbronnen verder te verbeteren. Met deze recyclingfunctie kunnen zinklegering voldoen aan de eisen van het milieubescherming en tegelijkertijd het concurrentievermogen van ondernemingen verbeteren.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.