Welke normen kan loodspuitgieten bereiken op het gebied van maatnauwkeurigheid en oppervlakteafwerking?

22-10-2025Maatnauwkeurigheid bij het spuitgieten van lood

Loodspuitgieten staat bekend om zijn vermogen om een hoge maatprecisie te bereiken, wat cruciaal is in industrieën die een consistente onderdeelgeometrie en pasvorm vereisen. De maatnauwkeurigheid is afhankelijk van meerdere factoren, zoals matrijsontwerp, injectiedruk, koelsnelheid en matrijstemperatuurregeling. In de standaard industriële praktijk kunnen gegoten componenten van lood doorgaans voldoen aan tolerantieniveaus binnen ±0,05 mm tot ±0,1 mm voor kleinere afmetingen en iets grotere bereiken voor grotere componenten. Dankzij deze precisie is het spuitgieten van lood geschikt voor toepassingen waarbij nauwe toleranties en herhaalbaarheid van cruciaal belang zijn, zoals het spuitgieten van elektrische voertuigen, het spuitgieten van vistuig en het spuitgieten van machines.

Factoren die de maatnauwkeurigheid beïnvloeden

Maatnauwkeurigheid in loodgieten wordt beïnvloed door de samenstelling van de legering, slijtage van de matrijzen en processtabiliteit. Loodgebaseerde legeringen vertonen een goede vloeibaarheid, waardoor ze fijne holtes kunnen vullen met minimale vervorming. Variaties in de koelsnelheid kunnen echter kleine krimp of kromtrekken veroorzaken. Een geavanceerd matrijsontwerp met de juiste ventilatie- en poortsystemen helpt maatafwijkingen te minimaliseren. Bovendien maakt automatisering van spuitgietapparatuur een nauwkeurige controle van de injectieparameters mogelijk, waardoor consistentie tussen productiebatches wordt gegarandeerd. Regelmatige kalibratie en onderhoud van machines dragen ook bij aan het handhaven van stabiele maatnormen tijdens langdurige productie.

Oppervlakteafwerkingskenmerken

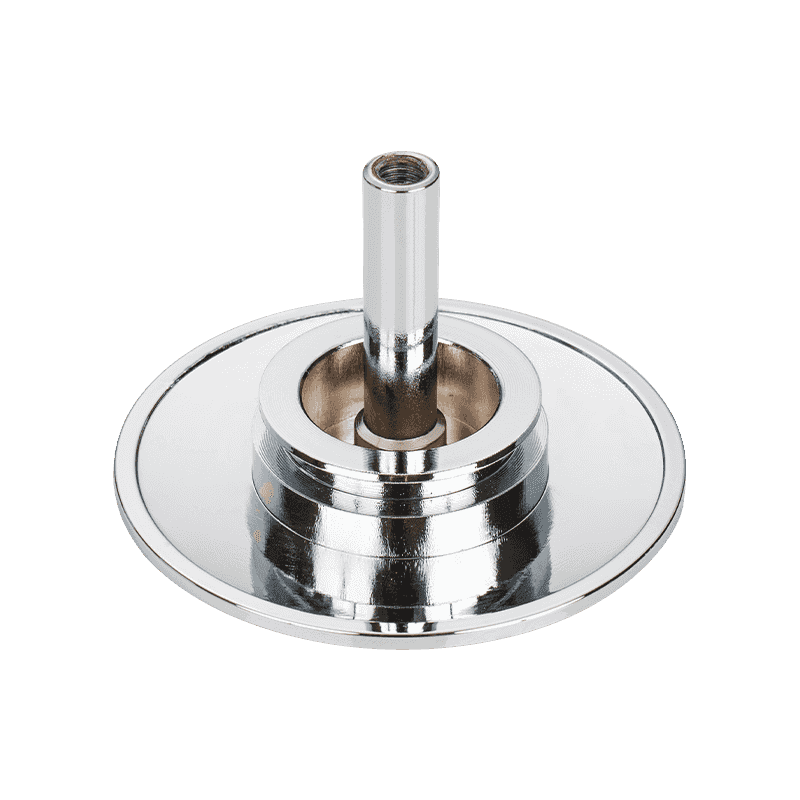

De oppervlakteafwerking van gegoten loodonderdelen hangt grotendeels af van de kwaliteit van het matrijsoppervlak en de verwerkingsomstandigheden. Een goed gepolijste matrijs kan componenten produceren met een oppervlakteruwheid (Ra) van slechts 0,8 tot 1,6 micrometer, wat geschikt is voor de meeste industriële toepassingen. Wanneer een hogere cosmetische of afdichtingskwaliteit vereist is, kunnen secundaire afwerkingsprocessen zoals gritstralen, polijsten of galvaniseren worden toegepast. Dit zorgt ervoor dat het eindproduct voldoet aan de functionele en visuele verwachtingen zonder dat dit ten koste gaat van de mechanische prestaties. Bij de productie van precisieapparatuur, vooral bij het spuitgieten van vistuig, zijn gladde oppervlakteafwerkingen essentieel om wrijving te verminderen en de prestaties van componenten te verbeteren.

Vergelijkende toleranties in verschillende toepassingen

Verschillende industrieën stellen verschillende tolerantie-eisen, afhankelijk van de beoogde toepassing. Bij het spuitgieten van elektrische voertuigen zijn bijvoorbeeld vaak nauwere toleranties vereist om compatibiliteit tussen elektronische behuizingen of componenten voor thermisch beheer te garanderen. Bij machinaal spuitgieten kunnen daarentegen iets ruimere toleranties mogelijk zijn als onderdelen onderworpen zijn aan secundaire bewerking of montage-aanpassingen. De volgende tabel vat de algemene maatnauwkeurigheidsbereiken samen die zijn waargenomen bij verschillende toepassingen van loodgieten.

| Toepassingsgebied | Typische maattolerantie | Oppervlakteruwheid (Ra) | Vereiste naverwerking |

|---|---|---|---|

| Spuitgieten van elektrische voertuigen | ±0,05 mm - ±0,08 mm | 0,8 – 1,2 μm | Vereist vaak polijsten of anodiseren |

| Gieten van vistuig | ±0,06 mm - ±0,1 mm | 1,0 – 1,6 μm | Af en toe galvaniseren voor bescherming tegen corrosie |

| Machines spuitgieten | ±0,08 mm - ±0,15 mm | 1,6 – 3,2 μm | Bewerking of coating op basis van gebruik |

Procesoptimalisatie en meettechnieken

Het bereiken en behouden van maatnauwkeurigheid vereist nauwkeurige metingen en kwaliteitscontrole. Coördinatenmeetmachines (CMM) en laserscansystemen worden veel gebruikt om de maatvastheid van gegoten onderdelen te verifiëren. Deze systemen maken contactloze metingen van complexe geometrieën mogelijk, waardoor afwijkingen van het ontwerpmodel binnen aanvaardbare grenzen blijven. Statistische Process Control (SPC)-technieken worden ook toegepast in productielijnen voor spuitgieten om trends in de afmetingen van onderdelen te monitoren en potentiële procesafwijkingen vroegtijdig te identificeren. De integratie van digitale meetinstrumenten met productiebeheersystemen maakt realtime correcties mogelijk, waardoor de uitvalpercentages worden verminderd en een consistente kwaliteit wordt gehandhaafd.

Invloed van de legeringssamenstelling op de precisie

Loodlegeringen bezitten specifieke eigenschappen die ze geschikt maken voor nauwkeurig spuitgieten. De aanwezigheid van tin en antimoon verbetert de sterkte en slijtvastheid, terwijl de goede vloeibaarheid behouden blijft. De legeringssamenstelling bepaalt de krimpsnelheid van het gietstuk, wat een directe invloed heeft op de maatnauwkeurigheid. Wanneer gebruikt in spuitgieten van elektrische voertuigen legeringscontrole wordt bijzonder belangrijk omdat de onderdelen vaak nauwe toleranties vereisen voor afdichting en warmteafvoer. Op dezelfde manier profiteert het spuitgieten van vistuig van legeringen met een lagere krimp om een nauwkeurige montage van bewegende componenten te garanderen, terwijl machinaal spuitgieten legeringen gebruikt die de mechanische sterkte en het gietgemak in evenwicht brengen.

Matrijsontwerp en zijn rol bij het bereiken van nauwkeurigheid

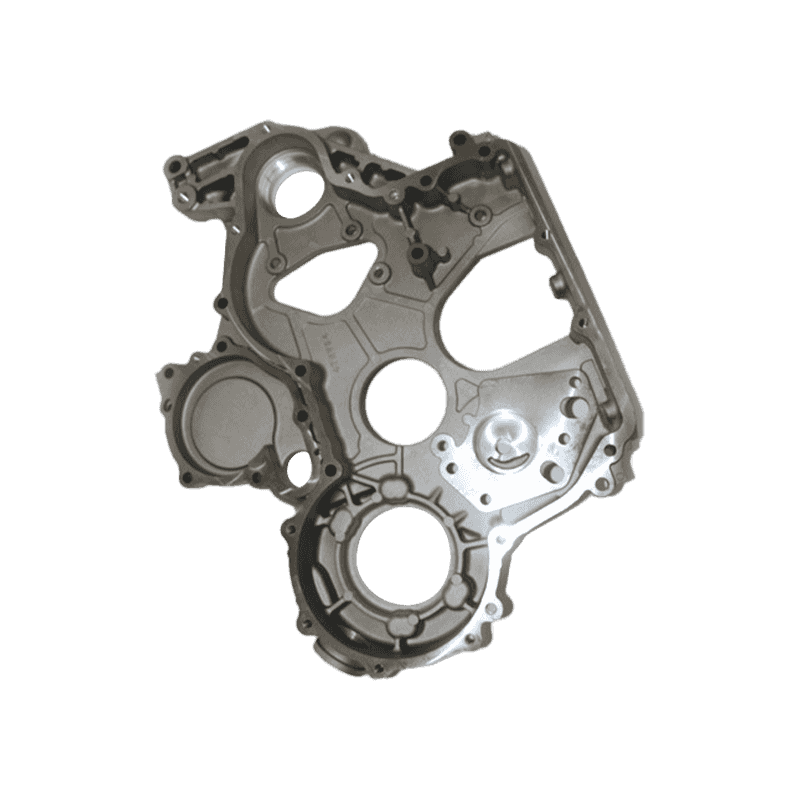

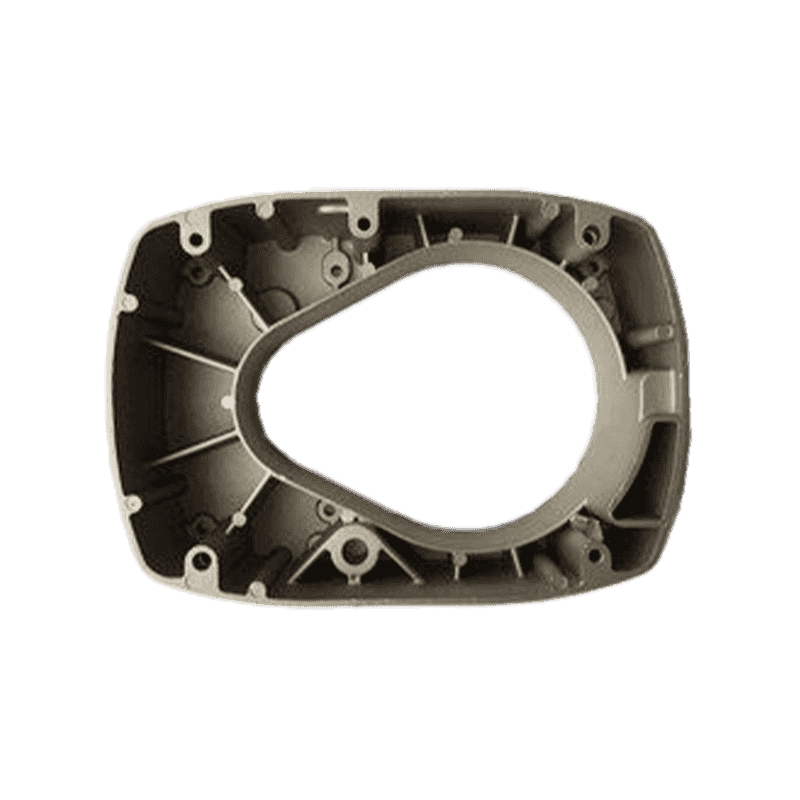

Het matrijsontwerp speelt een cruciale rol bij het bepalen van het uiteindelijke dimensionale resultaat van een gietstuk. Elementen zoals scheidingslijnen, locaties van uitwerppennen en koelkanalen moeten zorgvuldig worden ontworpen om spanningsconcentratie en kromtrekken te verminderen. Een uniforme temperatuurregeling in de matrijs zorgt ervoor dat het gesmolten lood gelijkmatig afkoelt, waardoor lokale krimp of vervorming wordt voorkomen. In geavanceerde toepassingen zoals machines spuitgieten worden computer-aided engineering (CAE)-simulaties gebruikt om het stromings- en stollingsgedrag van metaal te voorspellen, waardoor de matrijsstructuur wordt geoptimaliseerd voordat de productie begint. Deze ontwerpoverwegingen dragen aanzienlijk bij aan het bereiken van betrouwbare nauwkeurigheid en hoogwaardige oppervlakteafwerking.

Verbetering van de oppervlakteafwerking door nabehandelingen

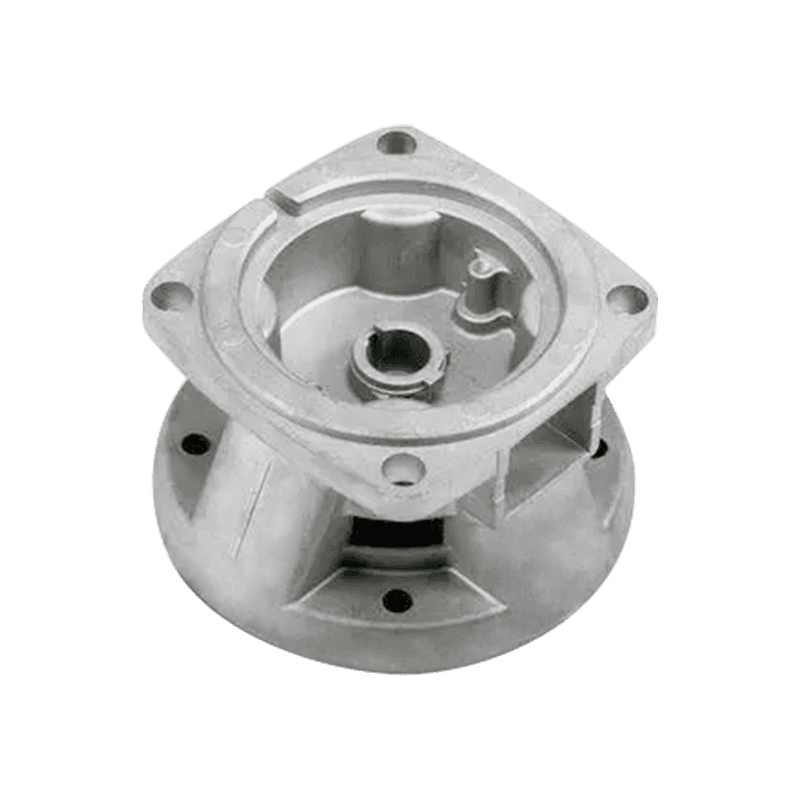

Nabehandelingsprocessen zoals polijsten, stralen en coaten worden vaak gebruikt om de oppervlakteafwerking van gegoten loodcomponenten te verbeteren. Deze processen verbeteren niet alleen het uiterlijk, maar verminderen ook de porositeit van het oppervlak, waardoor de corrosieweerstand en verfhechting worden verbeterd. Spuitgietonderdelen van elektrische voertuigen kunnen bijvoorbeeld een poedercoating ondergaan om te beschermen tegen blootstelling aan het milieu, terwijl spuitgietonderdelen voor vistuig vaak worden vernikkeld om corrosie door zout water te weerstaan. Machinegegoten producten kunnen ook machinaal worden bewerkt om de gladheid van het oppervlak te verfijnen voor montage- of afdichtingsdoeleinden. De combinatie van nauwkeurig gieten en effectieve afwerking zorgt ervoor dat elk onderdeel zowel aan functionele als esthetische verwachtingen voldoet.

Dimensionale stabiliteit onder operationele omstandigheden

Na productie blijft maatvastheid een belangrijke overweging, vooral voor onderdelen die onderhevig zijn aan temperatuurschommelingen of mechanische belastingen. Loodgegoten componenten vertonen over het algemeen een goede stabiliteit vanwege de weerstand van het materiaal tegen thermische uitzetting. Overmatige blootstelling aan hitte tijdens bedrijf kan echter kleine vervormingen veroorzaken als de legeringssamenstelling of het warmtebehandelingsproces ontoereikend is. Bij het spuitgieten van elektrische voertuigen is thermische stabiliteit van cruciaal belang voor batterijbehuizingen en elektronische behuizingen. Op dezelfde manier moeten de spuitgietcomponenten van vistuig hun dimensionele stabiliteit behouden om een soepele werking onder variërende watertemperaturen te garanderen. Het handhaven van stabiele productieomstandigheden tijdens het spuitgieten draagt bij aan het minimaliseren van dergelijke variaties.

Vergelijking tussen loodgieten en andere metaalgietmethoden

Loodspuitgieten wordt qua precisie en afwerking vaak vergeleken met aluminium- en zinkspuitgieten. Hoewel aluminiumlegeringen lichter zijn en vaak worden gebruikt bij het spuitgieten van elektrische voertuigen, biedt lood een betere herhaalbaarheid van de afmetingen vanwege het lage smeltpunt en de goede vloei-eigenschappen. Zinkspuitgieten daarentegen bereikt een vergelijkbare oppervlakteafwerking, maar vereist een hogere gietdruk. De volgende tabel schetst een algemene vergelijking tussen deze materialen met betrekking tot maatnauwkeurigheid en oppervlakteafwerking.

| Materiaaltype | Smeltpunt (°C) | Dimensionale tolerantie (mm) | Oppervlakteruwheid (Ra μm) | Typische toepassing |

|---|---|---|---|---|

| Loodlegering | 327°C | ±0,05 – ±0,1 | 0,8 – 1,6 | Spuitgieten van vistuig, spuitgieten van machines |

| Aluminiumlegering | 660°C | ±0,08 – ±0,15 | 1,2 – 2,5 | Spuitgieten van elektrische voertuigen |

| Zinklegering | 420°C | ±0,05 – ±0,08 | 0,8 – 1,2 | Consumentenproducten, hardwareonderdelen |

Inspectie- en kwaliteitscontrolepraktijken

Inspectiemethoden voor het garanderen van maatnauwkeurigheid en oppervlaktekwaliteit omvatten visueel onderzoek, maatmetingen en testen van de oppervlakteruwheid. Niet-destructieve testmethoden (NDT), zoals röntgen- en ultrasone inspectie, kunnen interne defecten detecteren die de stabiliteit en precisie kunnen beïnvloeden. Voor hoogwaardige componenten die worden gebruikt bij het spuitgieten van elektrische voertuigen voeren kwaliteitscontroleteams uitgebreide dimensionele mapping uit om ervoor te zorgen dat alle onderdelen aan strikte toleranties voldoen. Regelmatige monitoring van gereedschapslijtage, matrijstemperatuur en injectieparameters zorgt ervoor dat een consistente nauwkeurigheid in de loop van de tijd behouden blijft. Het implementeren van deze inspectienormen ondersteunt de betrouwbaarheid op de lange termijn en vermindert verspilling.

Processtabiliteit en herhaalbaarheid

Het vermogen om identieke onderdelen te reproduceren over meerdere productiecycli definieert de processtabiliteit bij het gieten van lood. Geautomatiseerde systemen met programmeerbare besturingen zorgen ervoor dat parameters zoals injectiesnelheid, druk en temperatuur binnen de gestelde grenzen blijven. Real-time monitoring- en feedbacksystemen verbeteren de herhaalbaarheid van processen verder. Deze consistentie is essentieel in sectoren zoals machinaal spuitgieten, waar onderdelen met minimale variatie in elkaar moeten passen. Stabiele productieomstandigheden verminderen ook de herbewerkingssnelheid, waardoor fabrikanten voorspelbare kosten en tijdlijnen kunnen realiseren zonder concessies te doen aan de nauwkeurigheid of oppervlakteafwerking.

Toepassingen die een hoge nauwkeurigheid en gladde afwerking vereisen

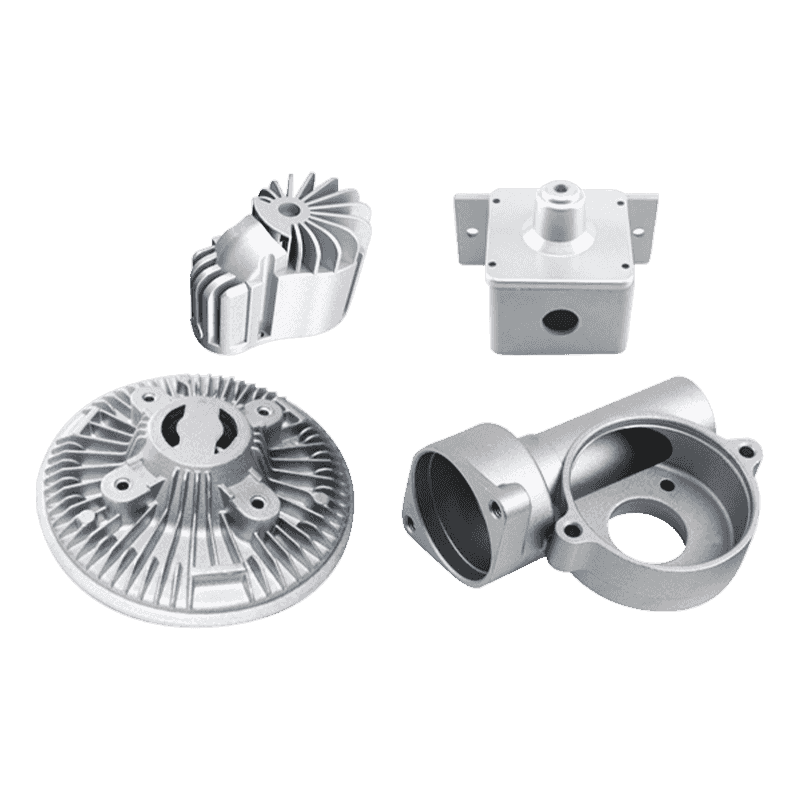

Loodspuitgieten wordt veel gebruikt in gebieden waar een hoge maatconsistentie en gladde oppervlaktetexturen vereist zijn. Spuitgietcomponenten voor elektrische voertuigen profiteren van deze technologie vanwege de behoefte aan precisie in elektronische behuizingen en batterijbehuizingen. Het spuitgieten van vistuig vereist een nauwkeurige montage om mechanische efficiëntie en duurzaamheid onder belasting te garanderen. Machinespuitgiettoepassingen omvatten behuizingen, tandwielen en kleppen, waarbij nauwkeurige afmetingen en een lage oppervlakteruwheid de prestaties en de assemblage-efficiëntie verbeteren. Deze toepassingen laten zien hoe loodgieten diverse industriële vereisten ondersteunt door middel van precisie en consistentie.

Integratie van CNC-bewerkingen in afwerkingsprocessen

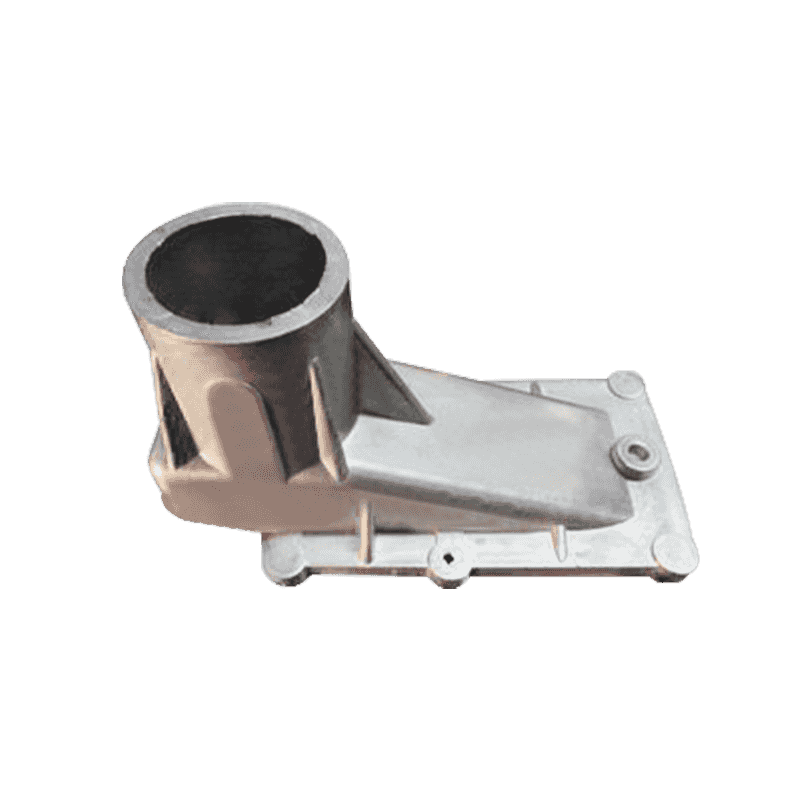

Om de maatnauwkeurigheid verder te verbeteren, ondergaan gegoten onderdelen van lood vaak een CNC-bewerking als secundair proces. CNC-bewerkingen maken de verfijning van oppervlakken en tolerantiecontrole mogelijk buiten de grenzen van het gietproces. Deze integratie komt vooral veel voor bij het spuitgieten van elektrische voertuigen en het spuitgieten van machines, waar complexe geometrieën en kritische uitlijningskenmerken vereist zijn. De combinatie van spuitgieten en CNC-bewerking zorgt voor zowel kostenefficiëntie als superieure maatnauwkeurigheid en voldoet aan de veranderende eisen van moderne productiesectoren.

Toekomstige trends in dimensionale en oppervlaktekwaliteitscontrole

De toekomst van loodspuitgieten ligt in digitale productie en automatisering. Technologieën zoals 3D-matrijsscannen, voorspellende simulatie en op AI gebaseerde kwaliteitscontrole verbeteren het vermogen om afwijkingen te voorspellen en te beheersen. Verbeterde matrijsmaterialen en coatings verlengen ook de levensduur van de matrijs, waardoor de consistentie van de oppervlakteafwerking behouden blijft tijdens langere productieruns. Terwijl industrieën zoals het spuitgieten van elektrische voertuigen en het spuitgieten van vistuig zich blijven ontwikkelen, zal de nadruk op nauwkeurigheid en milieu-efficiëntie verdere innovatie in de technologie en productiesystemen voor het spuitgieten van lood stimuleren.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.