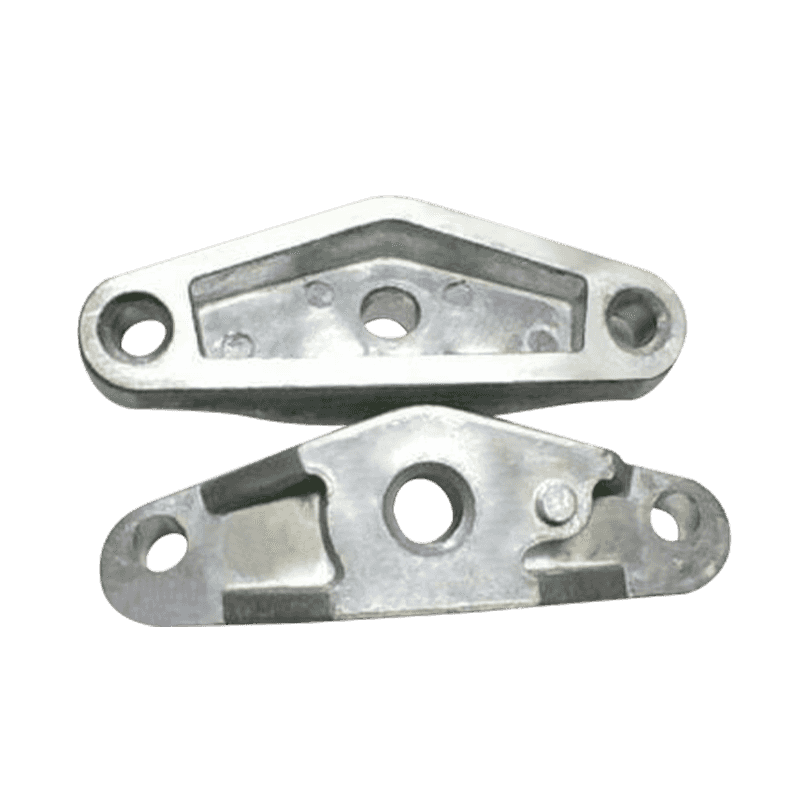

Wordt er bij het ontwerp van gegoten auto-onderdelen van zinklegering rekening gehouden met lichtgewichtoverwegingen?

19-11-2025De rol van lichtgewichtoverwegingen bij gegoten auto-onderdelen van zinklegering

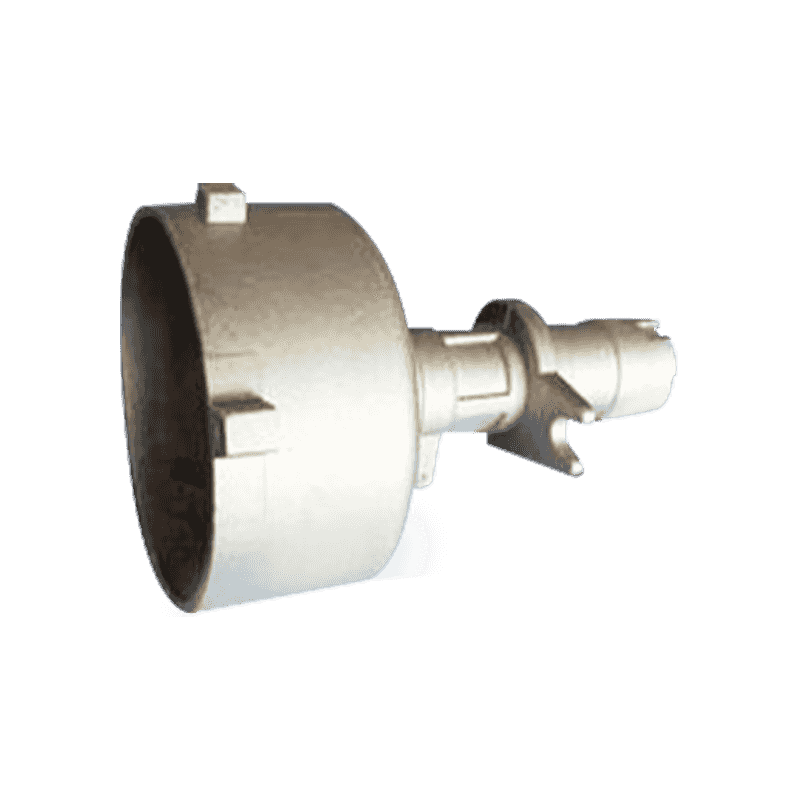

Lichtgewicht ontwerp is een belangrijke richting geworden in de ontwikkeling van auto-onderdelen gegoten onderdelen van zinklegering zijn geen uitzondering. Terwijl voertuigfabrikanten manieren zoeken om de totale massa te verminderen met behoud van stabiliteit en functionaliteit, bieden zinklegeringen een balans tussen sterkte, vervormbaarheid en maatprecisie. Hun ontwerp omvat steeds meer strategieën voor gewichtsvermindering die aansluiten bij bredere industriële doelstellingen, zoals verbeterde brandstofefficiëntie, verminderde emissies en verbeterde structurele prestaties. Door lichtgewichtprincipes tijdens de vroege ontwerpfasen te integreren, kunnen fabrikanten componenten creëren die effectief presteren zonder onnodig materiaalgebruik.

Materiaalkenmerken van zinklegeringen die een lichtgewicht ontwerp ondersteunen

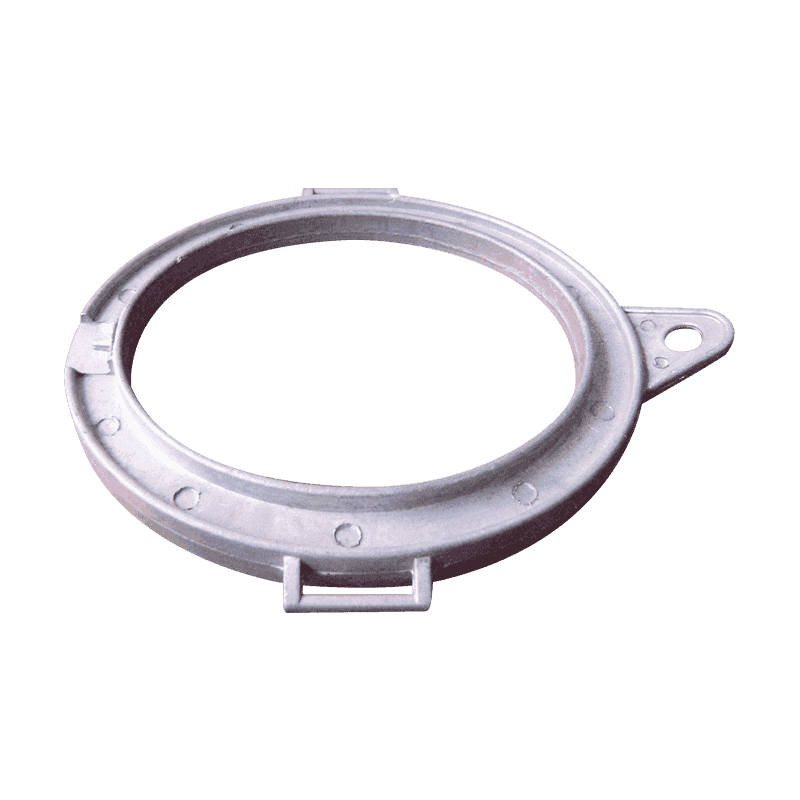

Zinklegeringen bezitten specifieke kenmerken die bijdragen aan op lichtgewicht gerichte techniek. Hun dichtheid is hoger dan die van aluminium, maar lager dan die van sommige staallegeringen, waardoor ze kunnen worden toegepast in onderdelen waar compacte vorm en hoge detailnauwkeurigheid prioriteit hebben. Het vermogen om dunwandige structuren te produceren door middel van hogedrukspuitgieten betekent dat ontwerpers de massa kunnen verminderen zonder de structurele integriteit in gevaar te brengen. Zinklegeringen vertonen ook een goede slagvastheid en slijtageprestaties, waardoor kritische auto-onderdelen qua afmetingen kunnen worden geoptimaliseerd. Bovendien vermindert het vermogen om complexe geometrieën te vormen door middel van spuitgieten de behoefte aan grotere of dikkere secties die traditioneel worden gebruikt voor versterking.

Integratie van lichtgewichtstrategieën in ontwerptechniek

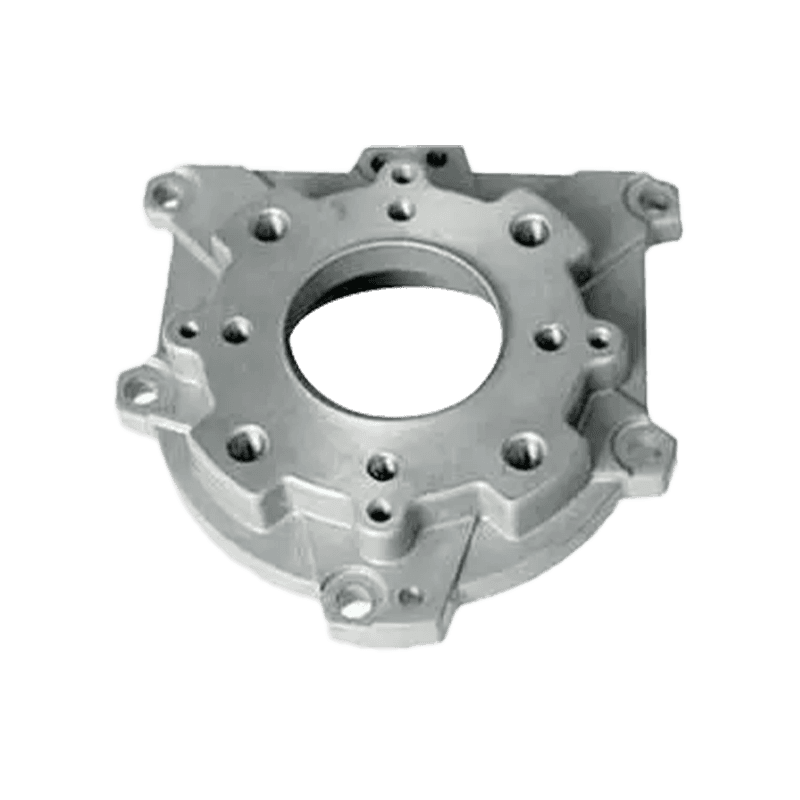

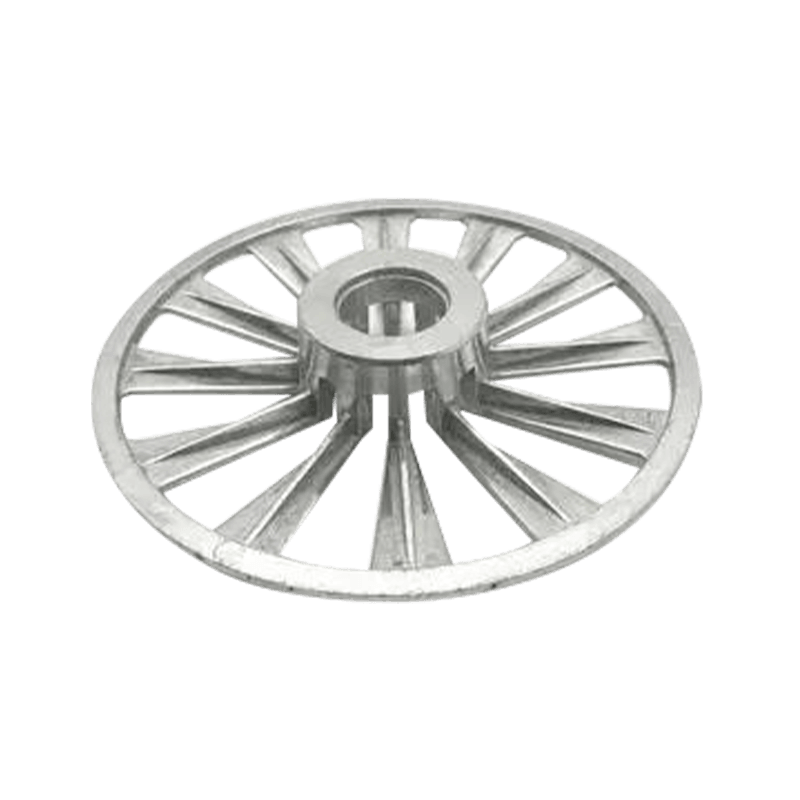

Ontwerpteams integreren lichtgewichtprincipes door ervoor te zorgen dat materiaal op intelligente wijze over het onderdeel wordt verdeeld. Structurele simulatietools helpen bij het analyseren van belastingspaden, het identificeren van gebieden met lage spanning en het verfijnen van de geometrie van het onderdeel voor een lagere massa. Ribbenstructuren, holle profielen en topologie-geoptimaliseerde lay-outs zijn veelgebruikte strategieën. De spuitgietmogelijkheden van zinklegeringen ondersteunen deze ontwerpmethoden omdat ze ontwerpers in staat stellen gedetailleerde interne vormen of dunne secties te creëren in een enkele gietcyclus. Dergelijke benaderingen helpen onnodige dikte te verminderen terwijl de betrouwbaarheid van het onderdeel tijdens langdurig gebruik in de auto behouden blijft.

Gemeenschappelijke lichtgewicht ontwerpstrategieën voor auto-onderdelen van zinklegering

Hieronder vindt u een tabel met een samenvatting van de typische benaderingen die worden gebruikt tijdens het lichtgewicht optimalisatieproces.

| Ontwerpstrategie | Beschrijving |

|---|---|

| Dunwandig gieten | Vermindering van de sectiedikte door gecontroleerde smeltvloei en gereedschapsontwerp. |

| Topologie-optimalisatie | Het verwijderen van materialen met weinig spanning, terwijl de structurele prestaties behouden blijven. |

| Ribversterking | Het toevoegen van ribben op geselecteerde gebieden in plaats van het vergroten van de totale wanddikte. |

| Holle of halfholle vormen | Het gebruik van interne holtes om de massa te verminderen met behoud van de stijfheid. |

| Gedeeltelijke consolidatie | Het ontwerpen van multifunctionele componenten om het aantal afzonderlijke onderdelen te verminderen. |

Impact van lichtgewicht ontwerp op brandstofefficiëntie en emissies

Het verminderen van de massa van auto-onderdelen draagt bij aan een verbeterd brandstofverbruik en lagere emissies. Omdat motoren minder energie nodig hebben om een lichter voertuig te verplaatsen, neemt de operationele efficiëntie toe. Hoewel zinklegeringen niet het lichtste materiaal zijn dat beschikbaar is, zorgt hun vermogen om compacte, geoptimaliseerde vormen te vormen ervoor dat ze zwaardere stalen onderdelen kunnen vervangen. Wanneer ze worden geïntegreerd in verschillende samenstellingen, zoals deurcomponenten, beugels, behuizingen en interne steunstructuren, stapelen deze massareducties zich op. Dit helpt voertuigfabrikanten te voldoen aan de steeds strengere milieunormen en prestatieverwachtingen zonder grootschalige herontwerpen van de voertuigarchitectuur.

Het belang van dimensionale precisie bij het ondersteunen van lichtgewicht doelen

Het spuitgieten van zinklegeringen zorgt voor een nauwkeurige maatnauwkeurigheid, wat de lichtgewichttechniek ten goede komt omdat het gebruik van kleinere toleranties mogelijk maakt en de behoefte aan extra versterking vermindert. Wanneer onderdelen een consistente structurele uniformiteit behouden, kunnen dunnere wanden veilig worden geïmplementeerd. Deze precisie vermindert ook de secundaire bewerkingsprocessen, wat het doel van het minimaliseren van materiaalverspilling ondersteunt. Automotive-toepassingen vereisen vaak een hoge pasnauwkeurigheid tussen onderling verbonden componenten, en de gietprecisie van zinklegering zorgt ervoor dat lichtgewicht ontwerpen de uitlijning of assemblagekwaliteit niet in gevaar brengen.

Mechanische prestatieoverwegingen bij componenten met verminderde massa

Hoewel een lichtgewicht ontwerp belangrijk is, blijven mechanische prestaties een prioriteit. Onderdelen van zinklegering moeten voldoende sterkte, stabiliteit en weerstand tegen vermoeidheid behouden. Ontwerpers gebruiken vaak computationele simulaties om te verifiëren of de geometrie met verminderde massa operationele spanningen zoals trillingen, schokken en thermische variaties kan weerstaan. Zinklegeringen vertonen consistente mechanische prestaties dankzij hun uniforme microstructuur en gecontroleerde stolling bij spuitgieten. Deze betrouwbaarheid ondersteunt het gebruik van lichtgewicht geometrieën zonder het risico op falen op de lange termijn te vergroten. Ingenieurs moeten massareductie in evenwicht brengen met duurzaamheid en veiligheid, en ervoor zorgen dat geen van beide in gevaar komt.

Mechanische eigenschappen die relevant zijn voor het lichtgewicht ontwerp van zinklegering

De onderstaande tabel presenteert algemene mechanische prestatieoverwegingen bij het evalueren van de haalbaarheid van lichtgewichten.

| Eigendom | Ontwerprelevantie |

|---|---|

| Treksterkte | Zorgt ervoor dat het onderdeel trekkrachten kan weerstaan, zelfs bij verminderde dikte. |

| Opbrengststerkte | Bepaalt de weerstand tegen permanente vervorming onder statische belasting. |

| Vermoeidheidsprestaties | Belangrijk voor onderdelen die worden blootgesteld aan herhaalde spanningscycli. |

| Slagvastheid | Ondersteunt duurzaamheid tijdens plotselinge mechanische schokken. |

| Slijtvastheid | Zorgt voor een lange levensduur van oppervlakken die in contact komen met bewegende componenten. |

De rol van gereedschapsontwerp bij het bereiken van lichtgewicht constructies

Gereedschapsontwerp speelt een belangrijke rol bij de productie van dunne en lichtgewicht componenten van zinklegering. Een goede temperatuurregeling van de matrijs zorgt voor een stabiele materiaalstroom, wat helpt bij het vullen van smalle of gedetailleerde holtes. Gereedschappen moeten kenmerken zoals ribben, holle kanalen of gesegmenteerde vormen mogelijk maken zonder defecten zoals koude afsluitingen of onvolledige vulling te veroorzaken. Het ontwerp van ventilatie- en poortopeningen heeft ook invloed op de kwaliteit van dunwandige secties. Omdat zinklegeringen snel stollen, moeten gereedschappen worden ontworpen om de stromingspaden te optimaliseren en voortijdige stolling in kritieke zones te voorkomen. Hoogwaardige gereedschappen zorgen ervoor dat lichtgewicht ontwerpen op schaal kunnen worden vervaardigd.

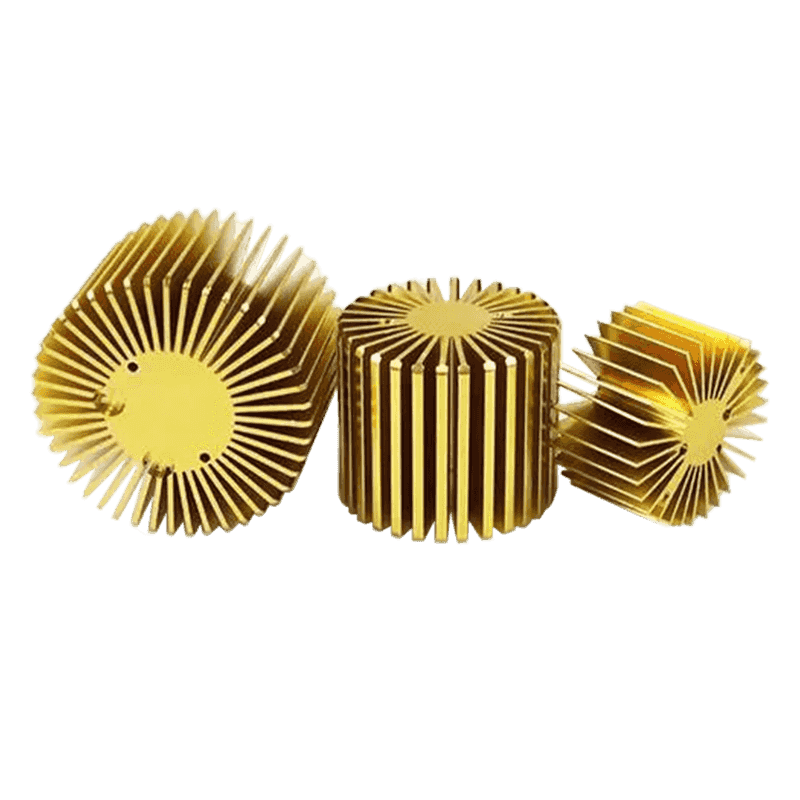

Overwegingen bij thermisch beheer bij lichtgewicht zinkcomponenten

Bij het ontwerpen van lichtgewicht onderdelen van zinklegering moet rekening worden gehouden met thermische uitzetting en warmteafvoer. Temperatuurveranderingen tijdens het gebruik van het voertuig kunnen de maatstabiliteit beïnvloeden, vooral bij dunwandige constructies. Ontwerpers evalueren de verdeling van de thermische belasting binnen het onderdeel en overwegen aanvullende structurele ondersteuningen waar warmteconcentratie kan optreden. Omdat zinklegeringen warmte effectiever geleiden dan sommige andere materialen, kunnen ze worden gevormd om gecontroleerde dissipatie te vergemakkelijken. Deze eigenschap ondersteunt de integratie van lichtgewicht constructies terwijl de operationele betrouwbaarheid in verschillende automobielomgevingen behouden blijft.

Deelconsolidatie als lichtgewichtmethode

Met onderdeelconsolidatie kunnen meerdere componenten worden gevormd tot één gegoten onderdeel. Door functies te integreren die voorheen over meerdere onderdelen waren verspreid, kan het totale voertuiggewicht worden verminderd. Geconsolideerde onderdelen elimineren bevestigingsmateriaal zoals bouten of beugels, waardoor de massa nog verder afneemt. De gietprecisie van zinklegering zorgt ervoor dat complexe multifunctionele vormen nauwkeurig kunnen worden gevormd. Deze aanpak vereenvoudigt ook de montage, verbetert de onderhoudsefficiëntie en vermindert het aantal verbindingspunten dat spanningsconcentraties zou kunnen veroorzaken. Consolidatie sluit aan bij lichtgewichtprincipes door het materiaalgebruik in alle assemblages te optimaliseren.

Productie-efficiëntie en minder materiaalverspilling in lichtgewicht ontwerp

Het spuitgieten van zinklegeringen vermindert materiaalverspilling door gebruik te maken van bijna-netvormige fabricage, wat nuttig is voor op lichtgewicht gerichte productie. Wanneer onderdelen worden ontworpen met minimaal overtollig materiaal, zijn er minder bewerkingsstappen nodig, waardoor zowel materiaal als energie worden bespaard. Fabrikanten kunnen poortsystemen verder optimaliseren en overtollige zinklegering recyclen. Dit ondersteunt duurzame productieprocessen en sluit aan bij de inspanningen van de industrie om de impact op het milieu te verminderen. Efficiënt materiaalgebruik draagt bij aan de doelstelling om lichtere componenten te ontwerpen zonder onnodig verbruik van hulpbronnen.

Evaluatie van lichtgewichtprestaties door middel van testen en validatie

Tests zorgen ervoor dat lichtgewicht auto-onderdelen van zinklegering voldoen aan de duurzaamheids- en veiligheidsnormen. Validatiemethoden omvatten trekproeven, impactanalyse, vermoeiingsbeoordelingen en evaluaties van thermische cycli. Ingenieurs observeren vervormingspatronen, spanningsreacties en scheurvoortplantingsgedrag om te bepalen of het ontwerp met verminderde massa adequaat presteert onder gebruiksomstandigheden. Er worden dimensionele inspecties uitgevoerd om te bevestigen dat de gegoten onderdelen overeenkomen met de CAD-specificaties en dat dunne delen niet kromtrekken tijdens het afkoelen. De combinatie van fysiek testen en simulatie creëert een betrouwbaar verificatiekader.

Ontwerpsamenwerking tussen materiaalexperts en auto-ingenieurs

Effectieve lichtgewichtontwikkeling is afhankelijk van samenwerking tussen verschillende technische teams. Materiaalspecialisten geven inzicht in de prestaties van zinklegeringen, terwijl constructeurs de belastingsvereisten interpreteren. Productie-ingenieurs beoordelen of dunwandige of gedetailleerde kenmerken consistent in de productie kunnen worden gegoten. Vroegtijdige samenwerking verkleint de kans op onrealistische ontwerpverwachtingen en zorgt ervoor dat strategieën voor gewichtsvermindering aansluiten bij praktische productiemogelijkheden. Dergelijk teamwerk versterkt de integratie van lichtgewicht doelen binnen de ontwikkelingscycli van de auto-industrie en leidt tot componenten die zowel efficiënt als betrouwbaar zijn.

Toekomstige trends in lichtgewicht auto-onderdelen van zinklegering

Toekomstige ontwikkelingen zijn gericht op het verbeteren van de formuleringen van zinklegeringen, het verbeteren van de nauwkeurigheid van de verwerking van gegoten producten en het ontwikkelen van meer geavanceerde simulatietools voor massareductie. Verbeteringen in de legering kunnen een grotere sterkte of een betere thermische stabiliteit bieden, waardoor dunnere wanden mogelijk zijn zonder dat dit ten koste gaat van de prestaties. Automatisering bij het spuitgieten zal bijdragen aan het bereiken van een consistente kwaliteit in lichtgewicht geometrieën, terwijl de integratie van meerassige bewerkingen de nauwkeurigheid van de nabewerking kan verfijnen. Terwijl autofabrikanten doorgaan met het verminderen van de massa van voertuigen om aan de milieuvoorschriften te voldoen, zullen gegoten onderdelen van zinklegeringen waarschijnlijk een steeds belangrijkere rol gaan spelen vanwege hun aanpassingsvermogen en precisie.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.