Kunnen gegoten auto-onderdelen uit zinklegeringen structurele stabiliteit garanderen onder hoge belastingsomstandigheden?

26-11-2025Materiaaleigenschappen gerelateerd aan draagstabiliteit

De structurele stabiliteit van gegoten auto-onderdelen uit zinklegeringen onder hoge belasting is nauw verbonden met de inherente eigenschappen van materialen op zinkbasis. Zinklegeringen bieden doorgaans een combinatie van hardheid, sterkte en maatvastheid, waardoor de structurele vorm tijdens mechanische belasting behouden blijft. Hun kristallijne structuur draagt bij aan voorspelbaar vervormingsgedrag, waardoor ingenieurs kunnen anticiperen op hoe een onderdeel reageert wanneer het wordt blootgesteld aan langdurige of plotselinge belastingen. Hoewel zinklegeringen niet als de lichtste metaalsystemen worden beschouwd, komt hun stabiliteit voort uit hun uitgebalanceerde samenstelling, die de weerstand tegen buiging en oppervlakteslijtage ondersteunt. Deze factoren maken het mogelijk ze te gebruiken in toepassingen waarbij een consistente structurele vorm behouden moet blijven zonder significante vervorming.

Ontwerpoverwegingen die structurele stabiliteit ondersteunen

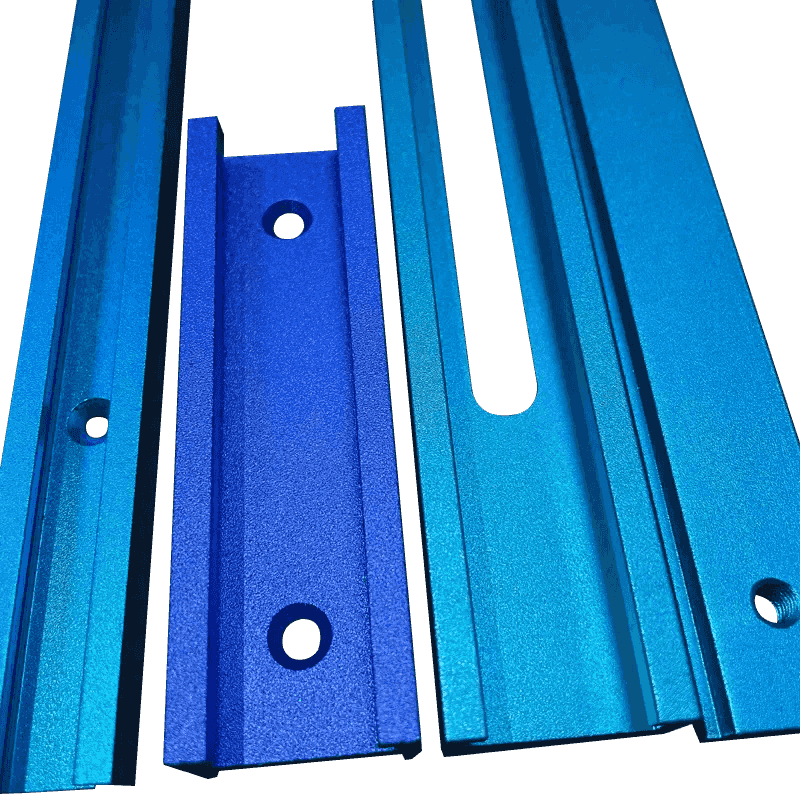

Ontwerpstrategieën spelen een fundamentele rol bij het bepalen of gegoten onderdelen van zinklegering kan hoge belastingen betrouwbaar verdragen. Ingenieurs concentreren zich vaak op een uniforme wanddikte om interne spanningsconcentraties te voorkomen die het onderdeel kunnen verzwakken wanneer externe krachten worden uitgeoefend. De juiste diepgangshoeken en plaatsing van ribben zijn ook veel voorkomende structurele ontwerpelementen die worden gebruikt om de verdeling van mechanische belastingen te verbeteren. Door de interne geometrie van het onderdeel vorm te geven, kunnen ontwerpers plaatselijke vervorming verminderen en de algehele vorm behouden onder druk- of torsiekrachten. Bovendien helpt het gebruik van filets bij overgangen tussen oppervlakken de spanningsintensiteit te verminderen, wat anders vroegtijdige materiaalmoeheid kan veroorzaken bij toepassingen met hoge belasting.

| Ontwerpfunctie | Bijdrage aan stabiliteit |

|---|---|

| Uniforme wanddikte | Vermindert plaatselijke stressopbouw |

| Filetovergangen | Minimaliseert abrupte stressconcentraties |

| Verstevigingsribben | Verbetert de stijfheid en de verdeling van de belasting |

| Geoptimaliseerde diepgangshoeken | Ondersteunt maatnauwkeurigheid tijdens productie |

Productieprecisie en de invloed ervan op het laadvermogen

Het spuitgietproces zelf draagt aanzienlijk bij aan het vermogen van zinklegeringsonderdelen om de stabiliteit onder hoge belasting te behouden. Door hogedrukspuitgieten worden dichte materiaalstructuren met minimale porositeit bereikt, wat de algehele duurzaamheid verbetert. Verminderde porositeit is essentieel omdat interne holtes de structurele integriteit in gevaar kunnen brengen wanneer er zware krachten worden uitgeoefend. De oppervlakteconsistentie die tijdens het spuitgieten wordt gecreëerd, verbetert de draagprestaties verder door voorspelbare spanningsbanen langs het materiaal te garanderen. De precisie van moderne spuitgietapparatuur maakt strak gecontroleerde maatresultaten mogelijk, waardoor onderdelen nauwkeurig in mechanische assemblages passen waar stabiliteit afhangt van een goede uitlijning.

Thermisch gedrag en zijn rol in structurele stabiliteit

Thermische eigenschappen zijn vooral belangrijk voor zinklegeringen die worden gebruikt in auto-omgevingen waar de temperaturen aanzienlijk kunnen variëren. Zinklegeringen vertonen een gecontroleerde thermische uitzetting, waardoor de maatvastheid behouden blijft bij blootstelling aan hoge temperaturen. Consistent uitzettingsgedrag vermindert het risico op vervorming die anders zou kunnen optreden onder gecombineerde thermische en mechanische belastingen. Ontwerpers moeten echter nog steeds rekening houden met de bovenste temperatuurgrenzen van zinklegeringen om ervoor te zorgen dat de structurele betrouwbaarheid niet wordt aangetast tijdens langdurige blootstelling aan motorwarmte of remsystemen. Door de samenstelling van de legering en de koelstrategieën aan te passen, kunnen fabrikanten een beter thermisch uithoudingsvermogen in autotoepassingen met hoge belasting ondersteunen.

| Thermische factor | Effect op de stabiliteit |

|---|---|

| Gecontroleerde expansie | Behoudt de geometrie onder temperatuurschommelingen |

| Thermische geleidbaarheid | Ondersteunt een evenwichtige warmteafvoer |

| Aanpassingen van de samenstelling van de legering | Verbetert de reactie op belastingen bij hoge temperaturen |

| Koelsnelheid tijdens het gieten | Beïnvloedt de korrelstructuur en duurzaamheid |

Mechanische prestaties in echte automobieltoepassingen

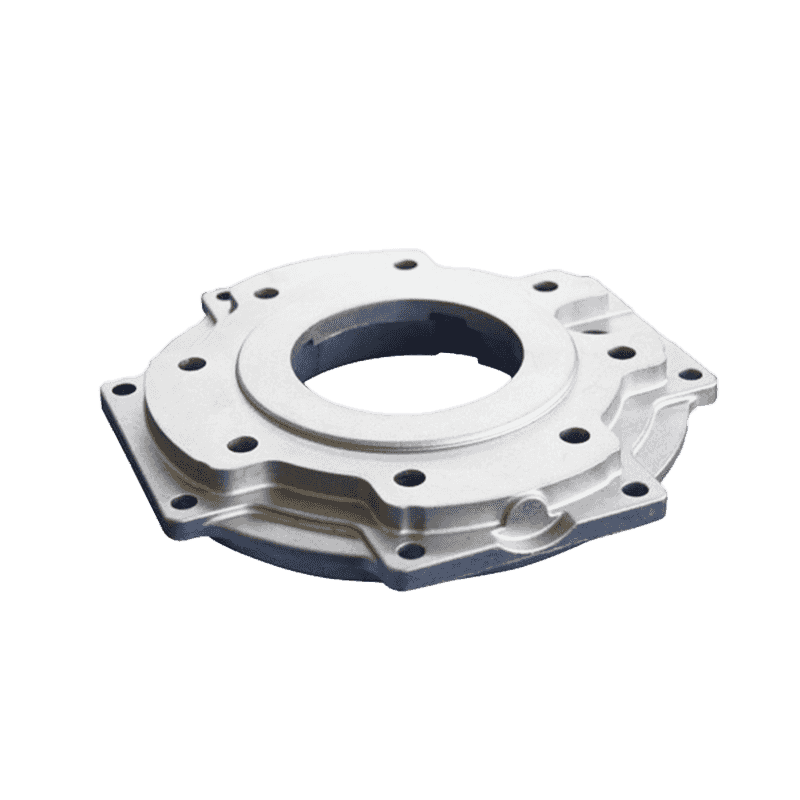

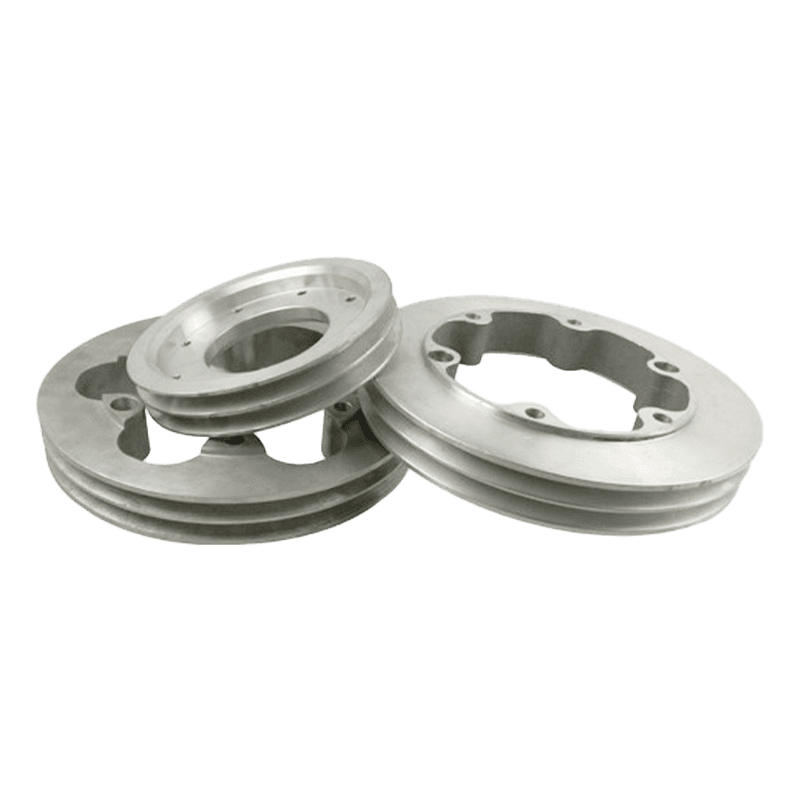

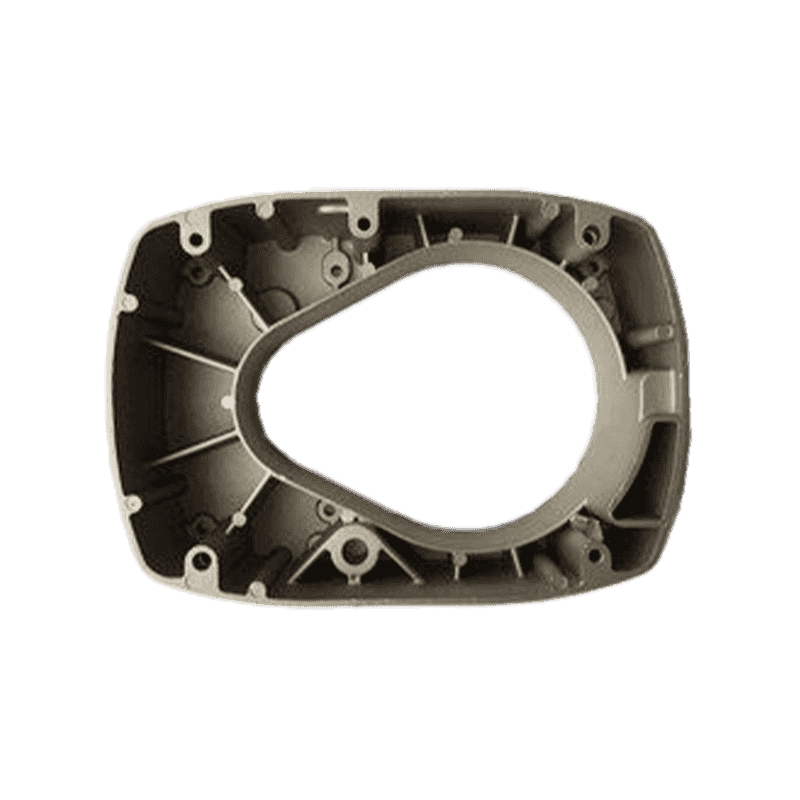

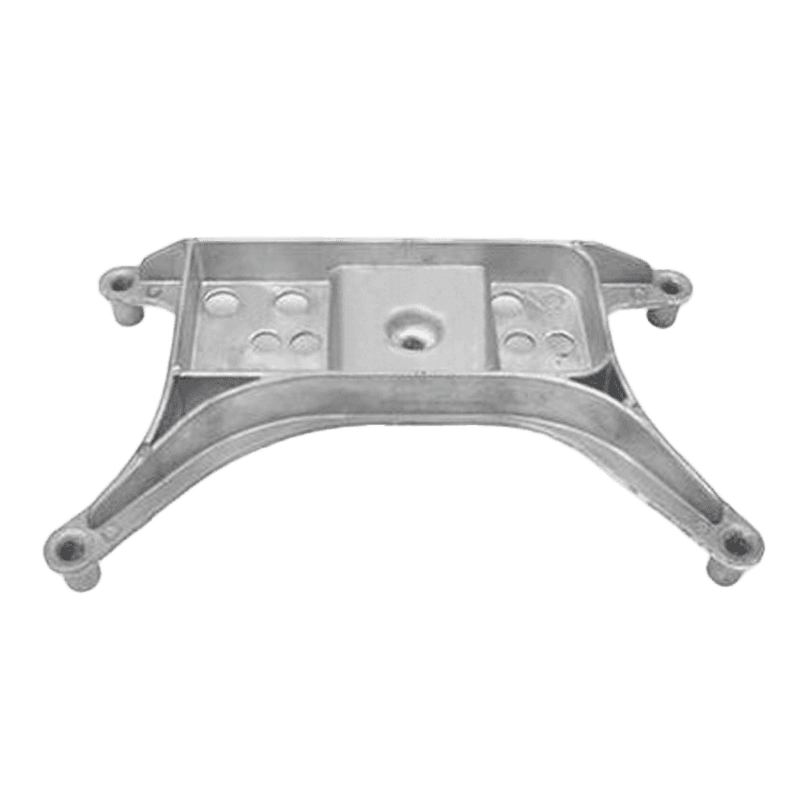

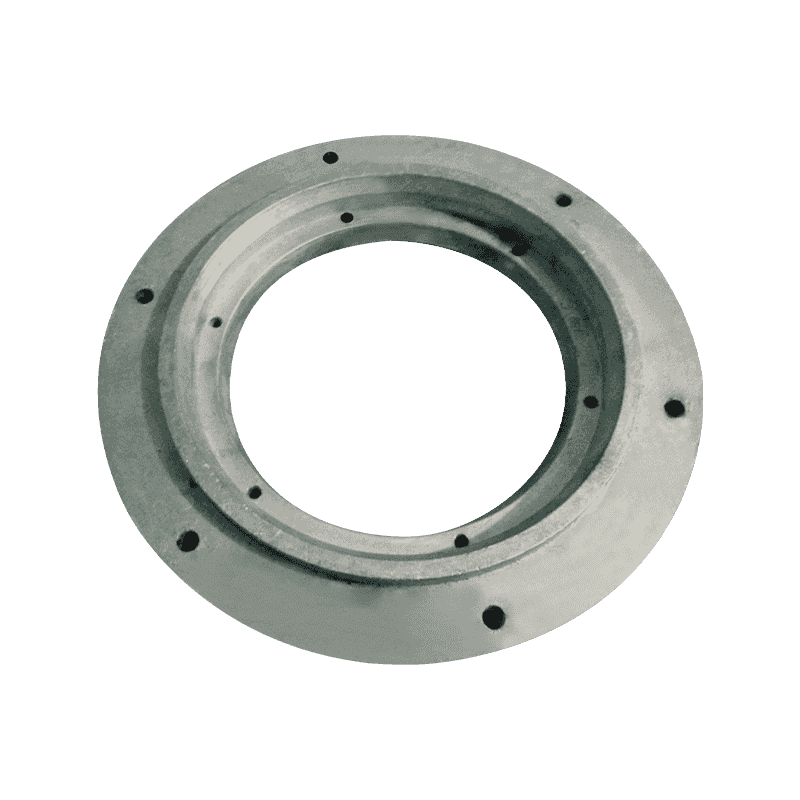

Auto-onderdelen gemaakt van zinklegeringen worden vaak gebruikt in mechanismen die continu of intermitterend worden belast, zoals beugels, behuizingen, tandwielen en interne structurele componenten. Hun mechanische prestaties onder hoge belasting hangen vaak af van de interactie van het onderdeel met de omliggende componenten en van de manier waarop krachten over het geheel worden overgebracht. De stijfheid van onderdelen van zinklegering zorgt ervoor dat ze hun vorm behouden wanneer ze worden aangesloten op bewegende of trillende constructies. In remsystemen of ophangingsgerelateerde assemblages kunnen componenten van zinklegering stabiele belastingsomstandigheden ondersteunen, zolang ze binnen gedefinieerde mechanische limieten blijven. Hun vermogen om de stabiliteit te behouden zonder overmatige vervorming draagt bij aan de betrouwbaarheid van deze systemen.

Weerstand tegen vermoeidheid en structureel gedrag op lange termijn

Herhaalde laadcycli zijn gebruikelijk in de automobielsector, waardoor weerstand tegen vermoeiing een essentiële factor is voor de structurele stabiliteit. Zinklegeringen vertonen over het algemeen stabiel vermoeiingsgedrag wanneer ze worden gebruikt in componenten die zijn ontworpen met de juiste geometrieën en productiecontroles. Gladde oppervlakteafwerkingen die door spuitgieten worden bereikt, helpen microspanningspunten te verminderen die tot vroege vermoeidheidsscheuren kunnen leiden. Bovendien kunnen legeringsmodificaties, zoals gecontroleerde hoeveelheden aluminium of koper, de weerstand tegen vermoeidheid verbeteren. Voortdurende prestaties onder cyclische belasting zijn afhankelijk van het vermogen van het onderdeel om de microstructurele consistentie te behouden en weerstand te bieden aan scheurvoortplanting, die beide de stabiliteit op lange termijn onder omstandigheden met hoge belasting beïnvloeden.

| Vermoeidheidsgerelateerde factor | Impact op de stabiliteit op lange termijn |

|---|---|

| Microstructurele consistentie | Helpt het ontstaan van scheuren tegen te gaan |

| Gladde oppervlakteafwerking | Vermindert microstresspunten |

| Legering modificatie | Verbetert de weerstand tegen vermoeidheid |

| Frequentie van belastingscyclus | Beïnvloedt mechanisch gedrag op lange termijn |

Testnormen die structurele betrouwbaarheid garanderen

Om te bepalen of gegoten auto-onderdelen van zinklegering hoge belasting kunnen weerstaan, voeren fabrikanten vaak gestandaardiseerde laboratoriumtests uit. Deze tests omvatten trekevaluaties, compressietests, metingen van de slagvastheid en simulaties van vermoeiingscycli. Testgegevens helpen ingenieurs te begrijpen hoe het onderdeel zich gedraagt in gecontroleerde omgevingen die de belastingen in de echte auto-industrie nabootsen. Automobielnormen vereisen ook controles van de maatnauwkeurigheid en inspecties van de oppervlakte-integriteit om ervoor te zorgen dat geen interne holtes of oppervlaktedefecten de laadprestaties in gevaar brengen. Consistente tests vergroten het vertrouwen in de stabiliteit van onderdelen van zinklegeringen die worden gebruikt in kritische auto-assemblages.

Invloed van montage- en installatieomstandigheden

Zelfs goed ontworpen gegoten onderdelen van zinklegering kunnen een verminderde stabiliteit ervaren als de montage- en installatieomstandigheden niet voldoen aan de aanbevolen richtlijnen. Een verkeerde uitlijning tijdens de installatie kan ongelijkmatige krachten over het onderdeel veroorzaken, wat leidt tot spanningsconcentraties die de betrouwbaarheid van het dragen verminderen. Een goede koppelcontrole voor bevestigingsmiddelen is vooral belangrijk omdat overmatig aandraaien het onderdeel kan vervormen, terwijl onvoldoende aandraaien trillingsgerelateerde instabiliteit kan veroorzaken. Ingenieurs specificeren vaak assemblageparameters die ervoor zorgen dat de belasting gelijkmatig over de contactoppervlakken wordt verdeeld, wat de langdurige stabiliteit van het zinklegeringsonderdeel tijdens gebruik in de automobielsector ondersteunt.

Vergelijkende overwegingen met andere automaterialen

Bij het beoordelen van de draagstabiliteit worden zinklegeringen vaak vergeleken met materialen zoals aluminium, staal of versterkte kunststoffen. Zinklegeringen bieden een balans tussen sterkte en maatnauwkeurigheid, waardoor ze geschikt zijn voor onderdelen die complexe geometrieën vereisen in combinatie met een matige tot hoge belastbaarheid. Terwijl staal een hogere mechanische sterkte biedt, maken zinklegeringen een preciezere vormgeving mogelijk en bieden ze mogelijk een betere stabiliteit voor ingewikkelde componenten. Vergeleken met aluminium vertonen zinklegeringen over het algemeen een superieure stijfheid, wat bijdraagt aan het behoud van de vorm onder druk. Elk materiaal heeft specifieke voordelen, afhankelijk van de structurele eisen van de automobieltoepassing.

| Materiaal | Relatieve sterkte | Dimensionale stabiliteit | Typisch gebruiksscenario |

|---|---|---|---|

| Zinklegering | Matig-hoog | Consistent | Beugels, behuizingen, binnenconstructies |

| Aluminiumlegering | Matig-hoog | Variabel | Motorkappen, lichtgewicht componenten |

| Staal | Hoog | Hoog | Frames, veiligheidskritische onderdelen |

| Versterkte kunststoffen | Matig | Applicatie-afhankelijk | Interieurpanelen, bekleding |

Materiaaloptimalisatie voor verbeterde stabiliteit bij hoge belasting

Voortdurend materiaalonderzoek gaat door met het verfijnen van zinklegeringen voor een verbeterd draaggedrag. Dankzij legeringsaanpassingen kunnen ingenieurs eigenschappen zoals hardheid, treksterkte en thermische weerstand verbeteren. Warmtebehandelingstechnieken en aangepaste spuitgietparameters kunnen de korrelstructuur verder beïnvloeden, waardoor een meer uniforme en stabiele interne samenstelling ontstaat. Deze verbeteringen helpen componenten van zinklegeringen hun structurele betrouwbaarheid te behouden, zelfs nu autosystemen evolueren en hogere mechanische prestaties vereisen van kleinere of compactere onderdelen. Door zowel de samenstelling van de legering als de verwerkingsomstandigheden te optimaliseren, werken fabrikanten aan het bereiken van betrouwbaar structureel gedrag onder veeleisende belastingen.

Bent u geïnteresseerd in onze producten

Laat uw naam en e -mailadres achter om onze prijzen en details onmiddellijk te krijgen.